|

| |||

|

Разделы

Главная

Сапромат

Моделирование

Взаимодействие

Методы

Инновации

Индукция

Исследования

Факторизация

Частоты

Популярное

Как составляется проект слаботочных сетей?

Как защитить объект?

Слаботочные системы в проекте «Умный дом»

Какой дом надежнее: каркасный или брусовой?

Как правильно создавать слаботочные системы?

Что такое энергоэффективные дома?

|

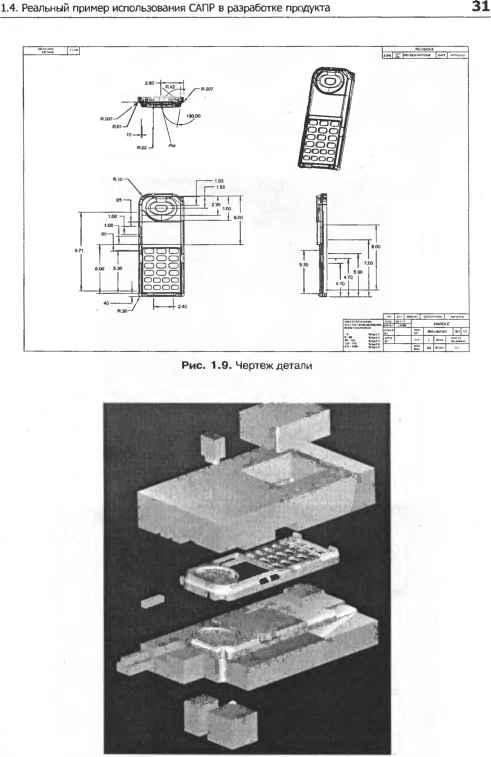

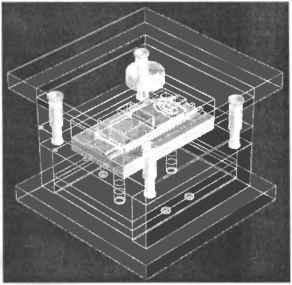

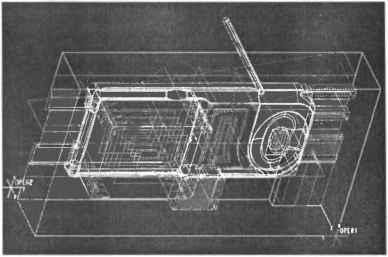

Главная » Сапромат 1 2 3 4 5 6 ... 29 начала и до конца на всем необходимом оборудовании. Хотя полностью автоматизированное планирование процессов, как уже отмечалось, практически невозможно, план обработки конкретной детали вполне может быть сформирован автоматически, если уже имеются планы обработки аналогичных деталей. Для этого была разработана технология группировки, позволяющая объединять схожие детали в семейства. Детали считаются подобными, если они имеют общие производственные особенности (гнезда, пазы, фаски, отверстия и т. д.). Для автоматического обнаружения схожести деталей необходимо, чтобы база данных CAD содержала сведения о таких особенностях. Эта задача осуществляется при помощи объектно-ориентированного моделирования или распознавания элементов (глава 5). Технология группировки описывается в главе 10. Вдобавок, компьютер может использоваться для того, чтобы выявлять необходимость заказа исходных материалов и покупных деталей, а также определять их количество исходя из графика производства. Называется такая деятельность планированием технических требований к материалу (material requirements planning - MRP). Компьютер может также использоваться для контроля состояния станков в цехе и отправки им соответствующих заданий. Автоматизированное конструирование (computer-aided engineering - CAE) - это технология, состоящая в использовании компьютерных систем для анализа геометрии CAD, моделирования и изучения поведения продукта для усовершенствования и оптимизации его конструкции. Средства CAE могут осуществлять множество различных вариантов анализа. Программы для кинематических расчетов, например, способны определять траектории движения и скорости звеньев в механизмах. Программы динамического анализа с большими смещениями могут использоваться для определения нагрузок и смещений в сложных составных устройствах типа автомобилей. Программы верификации и анализа логики и синхронизации имитируют работу сложных электронных цепей. По всей видимости, из всех методов компьютерного анализа наиболее широко в конструировании используется метод конечных элементов (finite-element method - FEM). С его помощью рассчитываются напряжения, деформации, теплообмен, распределение магнитного поля, потоки жидкостей и другие задачи с непрерывными средами, решать которые каким-либо иным методом оказывается просто непрактично. В методе конечных элементов аналитическая модель структуры представляет собой соединение элементов, благодаря чему она разбивается на отдельные части, которые уже могут обрабатываться компьютером. Как отмечалось ранее, для использования метода конечных элементов нужна абстрактная модель подходящего уровня, а не сама конструкция. Абстрактная модель отличается от конструкции тем, что она формируется путем исключения несущественных деталей и редуцирования размерностей. Например, трехмерный объект небольшой толщины может быть представлен в виде двумерной оболочки [2]. Модель создается либо в интерактивном режиме, либо автоматически. Готовая абстрактная модель разбивается на конечные элементы, образующие аналитическую модель. Программные средства, позволяющие конструировать абстрактную модель и разбивать ее на конечные элементы, называются препроцессорами (preprocessors). Проанализировав каждый элемент, компьютер собирает результаты воедино и представляет их в визуальном формате. Например, области с высоким напряжением могут быть выделены красным цветом. Программные средства, обеспечивающие визуализацию, называются постпроцессорами (postprocessors). О методе конечных элементов речь пойдет в главе 8. Существует множество программных средств для оптимизации конструкций. Хотя средства оптимизации могут быть отнесены к классу CAE, обычно их рассматривают отдельно. Ведутся исследования возможности автоматического определения формы конструкции путем объединения оптимизации и анализа [18]. В этих подходах исходная форма конструкции предполагается простой, как, например, у прямоугольного двумерного объекта, состоящего из небольших элементов различной плотности. Затем выполняется процедура оптимизации, позволяющая определить конкретные значения плотности, позволяющие достичь определенной цели с учетом ограничений на напряжения. Целью часто является минимизация веса. После определения оптимальных значений плотности рассчитывается оптимальная форма объекта. Она получается отбрасыванием элементов с низкими значениями плотности. Введение в оптимизацию дается в главе 9. Замечательное достоинство методов анализа и оптимизации конструкций заключается в том, что они позволяют конструктору увидеть поведение конечного продукта и выявить возможные ошибки до создания и тестирования реальных прототипов, избежав определенных затрат. Поскольку стоимость конструирования на последних стадиях разработки и производства продукта экспоненциально возрастает, ранняя оптимизация и усовершенствование (возможные только благодаря аналитическим средствам CAE) окупаются значительным снижением сроков и стоимости разработки. Таким образом, технологии CAD, САМ и CAE заключаются в автоматизации и повышении эффективности конкретных стадий жизненного цикла продукта. Развиваясь независимо, эти системы еще не до конца реализовали потенциал интеграции проектирования и производства. Для решения этой проблемы была предложена новая технология, получившая название компьютеризованного интегрированного производства (computer-integrated manufacturing - CIM). CIM пытается соединить островки автоматизации вместе и превратить их в бесперебойно и эффективно работающую систему. CIM подразумевает использование компьютерной базы данных для более эффективного управления всем предприятием, в частности бухгалтерией, планированием, доставкой и другими задачами, а не только проектированием и производством, которые охватывались системами CAD, САМ и CAE. CIM часто называют философией бизнеса, а не компью терной системой. В этом учебнике технологии CIM рассматриваться не будут. 1.3. Сценарий интеграции проектирования и производства посредством общей базы данных Приведенный ниже сценарий демонстрирует использование систем CAD/САМ/ CAE в рамках всего жизненного цикла продукта для достижения упоминавшихся целей: повышения качества (Q), снижения стоимости (С) и ускорения отгрузки (D) Этот сценарий может показаться несколько упрощенным на фоне современных передовых компьютерных технологий, однако он иллюстрирует на- правление развития техники. Рассмотрим фазы разработки и производства шкафа для аудиосистемы (рис. 1.2). Жизненный цикл этого продукта будет похожим на жизненный цикл механической системы или здания, а значит, наш сценарий будет применим и к таким продуктам.  Рис. 1.2. Шкаф для аудиосистемы Предположим, что в технических требованиях для разработчика указано, что шкаф должен иметь четыре полки: одну для проигрывателя компакт-дисков, одну для проигрывателя аудиокассет, одну для радиоприемника и одну для хранения компакт-дисков. Вероятно, разработчик сделает множество набросков конструкции, прежде чем придет к варианту, изображенному на рис. 1.2. На данном этапе он может пользоваться автоматизированной системой разработки рабочих чертежей (если задача решается в двух измерениях) или системой геометрического моделирования (в случае трех измерений). Концептуальный проект может быть отправлен в отдел маркетинга по электронной почте для получения отзыва. Взаимодействие разработчика с отделом маркетинга может происходить и в реальном времени через объединенные в сеть компьютеры. При наличии подходящего оборудования подобное взаимодействие может быть удобным и продуктивным. Информация о готовом концептуальном проекте сохраняется в базе данных. Туда попадают сведения о конфигурации мебели (в нашем случае - вертикальное хранение компонентов аудиосистемы друг над другом), количестве полок, распределении полок по компонентам и тому подобные данные. Другими словами, все особенности проекта, которые можно увидеть, взглянув на рис. 1.2, упорядочиваются и помещаются в базу данных с возможностью считывания и изменения в любой последующий момент. Следующий шаг - определение размеров шкафа. Его габариты должны быть выбраны таким образом, чтобы на каждую полку можно было поставить одну из множества имеющихся на рынке моделей аудиотехники соответствующего класса. Значит, нужно получить сведения об их размерах. Эти сведения можно взять в каталоге или в базе данных производителей или поставщиков. Доступ к базе данных осуществляется аналогично доступу к книгам и их содержимому при подключении к электронной библиотеке. Разработчик может даже скопировать сведения в свою собственную базу данных, если он планирует часто пользоваться ими. Накопление сведений о проекте подобно накоплению форм и файлов при работе с текстовыми процессорами. Форма конструкции, изображенной на рис 1.2, должна изменяться в соответствии с полученными сведениями. Затем разработчик должен выбрать материал для шкафа. Он может взять натуральный дуб, сосну, ДСП, сталь или что-нибудь еще. В нашем случае выбор осуществляется интуитивно или исходя из имеющегося у разработчика опыта. Однако в случае продуктов, рассчитанных на работу в жестких условиях, в частности механических устройств, разработчик обязательно учитывает свойства материалов. На этом этапе также полезна база данных, потому что в ней могут быть сохранены свойства множества материалов. Можно воспользоваться даже экспертной системой, которая выберет материал по свойствам, хранящимся в базе данных. Информация о выбранном материале также помещается в базу. Следующий шаг - определение толщины полок, дверец и боковых стенок. В простейшем случае, который мы рассматриваем, толщина может определяться главным образом эстетическими соображениями. Однако она должна быть по крайней мере достаточной для того, чтобы избежать прогиба под воздействием установленной в шкаф техники. В механических устройствах высокой точности и структурах, рассчитанных на большие нагрузки, такие параметры, как толщина, должны определяться точным расчетом, чтобы избежать деформации. Для расчета деформации структур широко используется метод конечных элементов. Как уже было объяснено, метод конечных элементов применяется к аналитической модели конструкции. В нашем случае аналитическая модель состоит из каркасных сеток, на которые разбивается шкаф, рассматриваемый в приближении листов. Переход к приближению листов может быть выполнен автоматически при помощи алгоритма преобразования к средним осям (medial axis transformation - MAT) [146]. Элементы оболочки приближения листов также могут генерироваться автоматически1. Параметры нагрузки, которые в нашем случае есть просто веса соответствующих устройств, считываются из базы данных точно так же, как и сведения о размерах. Определяя зависимость прогиба полок от их толщины, разработчик может выбрать подходящее значение этого параметра и сохранить его в базе данных. Этот процесс может быть автоматизирован путем интеграции метода конечных элементов с процедурой оптимизации. Аналогичным образом можно определить толщину боковых стенок и дверец, однако сделать это можно и просто из эстетических соображений. Затем разработчик выбирает метод сборки полок и боковых стенок. В идеале метод также может быть определен из расчета прочности структуры в целом или при помощи экспертной системы, имеющей сведения о методах сборки. После завершения этапов концептуализации проекта, его анализа и оптимизации разработчик переходит к работе над проектной документацией, описывающей шкаф с точностью до мельчайших подробностей. Чертежи отдельных деталей (полок, дверец и боковых стенок) изготавливаются в системе разработки рабочих Полностью автоматическое преобразование к средним осям и построение сеток для произвольного трехмерного объекта пока еще невыполнимы. чертежей. На этом этапе разработчик может добавить некоторые эстетические детали, например декоративные элементы на дверцах и боковых стенках. Детальные чертежи помещаются в базу данных для использования в процессе производства. Изготовление шкафа осуществляется в следующем порядке. Форма каждой детали наносится на необработанный материал (в нашем случае дерево) и вырезается пилой. Количество отходов можно снизить, располагая детали на кусках дерева оптимально. Разработчик может испытывать разные варианты размещения на экране компьютера до тех пор, пока не будет найдена конфигурация с минимальным количеством отходов. Компьютерная программа может помочь в этой работе, рассчитывая количество отходов для каждой конфигурации. Программа более высокого уровня может самостоятельно определить наиболее экономичное размещение деталей на заготовке. В любом случае конечная конфигурация сохраняется в компьютере и используется для расчета траектории движения пилы станка с числовым программным управлением. Более того, программные средства позволяют разработать зажимы и крепления для процедуры выпиливания, а также запрограммировать системы передачи материала. Эти системы могут быть как простыми конвейерами, так и сложными роботами, передающими необработанный материал на распилку и забирающими готовые детали. Подготовленные детали должны быть собраны вместе. Процесс сборки также может выполняться роботами, которые программируются автоматически на основании описания конечного продукта и его деталей, хранящегося в базе данных. Одновременно проектируются зажимы и крепления для автоматизированной сборки. Наконец, робот может быть запрограммирован на покраску шкафа после сборки. В настоящее время зажимы и крепления для сборки проектируются или выбираются планировщиком процессов, а программирование роботов осуществляется в интерактивном режиме путем перемещения рабочего органа робота вручную. Общий вид получившегося сценария показан на рис. 1.3, из которого видно, каким образом база данных позволяет интегрировать системы CAD, CAE и САМ, что и является конечной целью CIM.  Рис. 1.3. Интеграция CAD, САГ и CAE. через базу данных 1.4. Реальный пример использования САПР в разработке продукта В предыдущем разделе мы представили идеальный сценарий, в котором все операции проектирования и производства были интегрированы посредством общей базы данных. В этом разделе мы рассмотрим реальный пример, в котором разработка продукта будет производиться с. помощью современных САПР. В данном случае мы будем применять системы CAD, САМ и CAE к общей геометрической модели детали. Предположим, что перед нами поставлена задача спроектировать и изготовить переднюю панель сотового телефона (рис. 1.4). Чтобы упростить эту задачу, предположим, что мы уже выполнили концептуальное проектирование в системе CAD, результат которого и представлен на упомянутом рисунке.  Рис. 1.4. Твердотельная модель детали Согласно предшествующим утверждениям, следующим этапом жизненного цикла продукта должен быть анализ проекта, для которого препроцессор CAE генерирует аналитическую модель (рис. 1.5). В примере был использован коммерческий препроцессор Pro/Mesh1. На рис. 1.5 (а) показана автоматически построенная сетка конечных элементов - тетраэдров, а на рис. 1.5 (б, в) - два различных случая приложения внешней нагрузки в области нижнего крепления. Анализ конечноэлементной модели методом конечных элементов позволяет проверить соответствие разработанной крышки установленным требованиям. Результат расчета показан на рис. 1.6, где изображено распределение напряжении в детали под воздействием внешней нагрузки. Обратите внимание, что в области приложения нагрузки напряжение выше, что кажется вполне естественным. Pro/Mesh - зарегистрированная торгоная марка корпорации Parametric Technology Corporation.    Рис. 1.5. Аналитическая модель детали для метода конечных элементов: а - сетки конечных элементов; б - условия нагрузки, случай 1; в - условия нагрузки, случай 2  мет hp, г * >.!:. 7$ 5  t z wan ti з** до? Г -IS.*** Рис. 1.6. Распределение напряжений в детали: а - результат для случая 1; б - результат для случая 2 Мы можем также провести моделирование процесса литья под давлением, чтобы убедиться, что расплавленный пластик заполнит углубления формы. Если бы моделирование показало, что натекание пластика сталкивается с какими-либо проблемами, нам пришлось бы увеличить толщину соответствующих участков детали. Результаты моделирования иллюстрирует рис. 1.7. Ш tittw. E** .J  Рис. 1.7. Распределение времени заливки формы для детали На этом этапе мы можем изготовить физический прототип для оценки проекта при помощи системы быстрого прототипирования. Физический прототип часто используется для эстетической и функциональной оценки результатов проектирования. Прототип детали, изготовленный системой быстрого прототипирования, изображен на рис. 1.8. После подтверждения проекта при необходимости может быть изготовлен чертеж детали (рис. 1.9). Обратите внимание, что па чертеже показаны только самые важные размеры во избежание излишнего усложнения.  Рис. 1.8. Физический прототип детали Теперь перейдем к процессу производства - разработке формы для литья под давлением, изготовлению формы и литью деталей. Полость и стенки проектируются по параметрам детали, предоставляемым системой CAD, в интерактивном режиме при помощи системы геометрического моделирования общего назначения или автоматически при помощи специализированной системы разработки форм для литья под давлением (рис. 1.10).  Рис. 1.10. Пресс-форма для литья детали Получив параметры полости и стенок, можно выбрать подходящее основание формы из базы данных со стандартными основаниями. После этого проектируется литниковая система, каналы для охлаждающей жидкости и другие компоненты пресс-формы, которые встраиваются в основание (рис. 1.11). На этом этапе можно еще раз запустить программу моделирования, чтобы рассчитать поведение формы более точно. Можно выполнить и расчет теплопередачи, чтобы проверить конструкцию системы охлаждения.  Рис. 1.11. Полностью спроектированное основание формы  Рис. 1.12. Траектория движения инструмента с ЧПУ 1 2 3 4 5 6 ... 29 |

|

| |||