|

| |||

|

Разделы

Главная

Сапромат

Моделирование

Взаимодействие

Методы

Инновации

Индукция

Исследования

Факторизация

Частоты

Популярное

Как составляется проект слаботочных сетей?

Как защитить объект?

Слаботочные системы в проекте «Умный дом»

Какой дом надежнее: каркасный или брусовой?

Как правильно создавать слаботочные системы?

Что такое энергоэффективные дома?

|

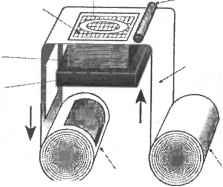

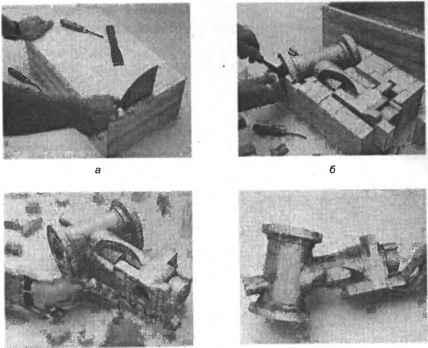

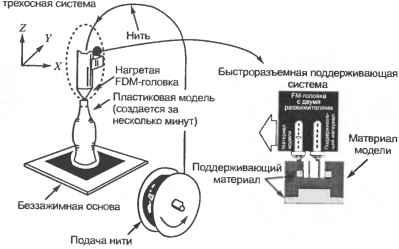

Главная » Сапромат 1 ... 19 20 21 22 23 24 25 ... 29 Лазер Устройство XY-позиционирования Контуры слоя и штриховка х Заготовка Платформа Л  Ламинирующий валик Листовой материал  Принимающий ролик 4 Подающий ролик Рис. 12.7. Ламинирование (с разрешения Helisys, Inc.) 4. Шаги 1-3 повторяются до тех пор, пока не будет наклеен и вырезан верхний слой детали. 5. После того как все слои будут готовы, результатом будет деталь, находящаяся внутри блока поддерживающего материала. Этот материал затем разламывается на кусочки вдоль линий лазерной штриховки. 6. Готовую деталь можно покрыть герметикой, чтобы предохранить ее от влажности. Наличие поддерживающего материала вокруг детали имеет свои преимущества и недостатки. Прежде всего оно исключает необходимость во внешних поддерживающих структурах. При изготовлении детали внутри блока поддерживающего материала, имеющего определенную форму, геометрия всей структуры стабилизирована в процессе изготовления и, соответственно, ей не грозит перекос под собственным весом. Более того, нам не приходится беспокоиться об изолированных островках , которые часто образуются, когда твердое тело, спроектированное в CAD-системе, рассекается на слои. Иными словами, ламинирование позволяет избежать создания специальных подпорок, которые точно фиксировали бы эти островки в пространстве, пока в процессе изготовления не будут созданы мосты к оставшимся частям детали. Однако удаление лишнего материала по окончании изготовления детали является непростой задачей (рис. 12.8). Чтобы гарантировать, что удалены будут только излишки, а хрупкие части детали не будут при этом сломаны, необходима бережная очистка, выполняемая вручную. Кроме того, полую структуру с замкнутыми поверхностями невозможно изготовить в виде единой части, поскольку в этом случае излишки материала невозможно будет извлечь изнутри. Сложность удаления ненужного материала характеризует любую часть с узкими перемычками, внутренними полостями с ограниченным доступом, слепыми отверстиями и т. п. Далее, большая часть материала, расходуемая при ламинировании, идет не на саму деталь, а остается неиспользованной в рулоне или образует поддерживающие структуры, которые будут удалены после изготовления. Это может быть весьма расточительно, если применяются более дорогостоящие материалы, чем бумага.  в г Рис. 12.8. Процесс удаления черепичек (с разрешения Helisys, Inc.) Помимо преимуществ и недостатков процесс ламинирования имеет следующие характеристики. □ Это субтрактивный, а не аддитивный процесс (то есть для создания слоя с требуемым поперечным сечением материал удаляется, а не добавляется). Во всех прочих процессах БПИ слои образуются путем добавления материала. Таким образом, потенциально ламинирование является самой быстрой технологией изготовления деталей с большим отношением объема к площади поверхности. □ Детали образуются перемежающимися слоями материала и клейкого вещества. Соответственно, многие из их физических свойств являются неоднородными и анизотропными. □ Потенциальная точность процесса изготовления ламинированных объектов высока. В нем может использоваться сколь угодно тонкий листовой матери- ал, что позволяет достичь хорошей разрешающей способности в направлении наращивания детали. В действительности изготовить тонкий однородный листовой материал несложно, и усадка при ламинировании не представляет проблемы, поскольку контуры вырезаются после того, как происходит усадка. □ Хотя процесс потенциально применим ко многим материалам, включая пластики, композиты и металлы, наиболее популярным на сегодняшний день является бумажное ламинирование. 12.2.6. Моделирование методом наплавления В процессе наплавления (fused-deposition modeling - FDM), коммерциализированном фирмой Stratasys, каждый слой формируется путем выдавливания термопластичного материала, находящегося в жидком состоянии (рис. 12.9). Температура выдавливаемого материала незначительно превышает его температуру затвердевания: это аналогично созданию надписей на торте шоколадным кремом. Деталь изготавливается путем последовательного наплавления слоев. Этот процесс относительно прост, но его применение ограничено термопластичными материалами. Высокоскоростная  Рис. 12.9. Моделирование методом наплавления (с разрешения Stratasys, Inc.) 12.2.7. Недорогие станки для быстрого прототипирования и изготовления Как было сказано выше, быстрое прототипирование и изготовление позволяет сократить время и расходы, требуемые на доведение нового продукта от первоначальной идеи до производства. Использование быстрого прототипирования и изготовления на ранней стадии процесса проектирования позволит выявить фундаментальные ошибки, исправление которых может обойтись дорого, если они обнаруживаются в тот момент, когда деталь уже готова к производству. Однако детали, изготовленные этим способом, недешевы,-и порой сложно определить, сколько детален следует изготовить, чтобы получить от них максимальную отдачу. Кроме того, поскольку быстро изготовленные прототипы по-разному используются на различных стадиях процесса проектирования, физические требования к ним также будут варьировать в зависимости от способа использования. И именно здесь может сыграть свою роль новый класс приборов - офисные, или настольные станки для моделирования. С помощью таких приборов, как Actua 2100 от 3D Systems, Genisys от Stratasys. Model Maker II от Sanders Prototype, Z402 от Z Corporation н JP System 5 от Schroff Development, имеющих более низкую цену и меньшие эксплуатационные расходы, удобно изготавливать относительно грубые (за исключением Model Maker II), но недорогие прототипы для проверки реализуемости идеи н оценки проекга. Недорогие станки для быстрого прототипирования н изготовления от различных производителен сравниваются в табл. 12.2, а на рис. 12.10 иллюстрируется технология под названием много-струйное моделирование (multijet modeling - MJM), применяемая в приборе Actua 2100 от 3D Systems. В методе многоструйного моделирования используется печатающая головка с линейкой из 96 сопел. Таблица 12.2. Характеристики недорогих (настольных) станков для быстрого прототипирования

Продолжение & Таблица 12.2. Продолжение

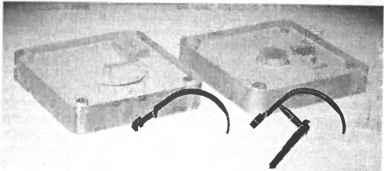

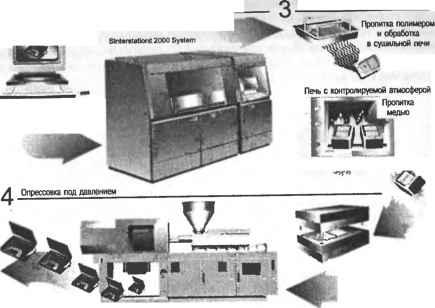

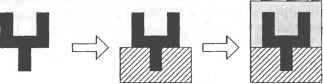

В □ В В  Рис. 12.10. Схема многоструйного моделирования в аппарате Actua 2100 от 3D-а - механизм; б - изготовление детали (с разрешения 3D Systems, Inc.) 12.3. Применение быстрого прототипирования и изготовления Область применения быстрого прототипирования и изготовления определяется достижимой точностью изготовления детали и механическими свойствами используемого материала - растяжимостью, твердостью и прочностью на разрыв. Варианты применения можно разбить на три основные группы: □ прототипы для оценки проекта; □ прототипы для функциональной оценки; □ модели для дальнейшего производственного процесса. Первое время после своего появления процессы БПИ использовались в основном для придания спроектированному объекту зримой формы и заполнения коммуникационного пробела, позволяя создавать полноразмерные физические модели, которые можно потрогать и подержать. Это произвело революцию в совещаниях по оценке проектов: конструктивный диалог, который ведут члены конструкторской группы, передавая друг другу модель, дал им возможность формулировать свои критические замечания и предложения на общем уровне зрительного взаимопонимания. В некоторых случаях поддержка конструкторов сама по себе служила главным обоснованием вложения средств в станки для быстрого прототипирования и изготовления. Теперь широкое распространение процессов БПИ в сфере производства стало движущей силой их дальнейшего развития. 12.3.1. Прототипы для оценки проекта Современные системы твердотельного моделирования упрощают оценку проекта благодаря наличию таких функций, как просмотр, затенение, вращение и увеличение. Однако не подлежит сомнению, что оценка проекта производится более адекватно, когда конструктор может потрогать и подержать в руках физический прототип конструкции. Даже несмотря на огромный опыт в чтении чертежей или CAD-изображений сложных объектов отчетливо представить себе, как будет выглядеть реальная деталь, - это до сих пор очень сложная задача. Такие особенности, как слепые отверстия, сложные внутренние каналы и поверхности сложной кривизны, зачастую приводят к трудностям в интерпретации. Сокращение количества ошибок, за счет улучшенной визуализации детали может быть значительным. Нет лучшего способа удостовериться, что сложная деталь имеет именно те свойства, которые планировались, чем подержать ее в руках, повертеть и посмотреть на нее со всех сторон. В частности, для эстетической оценки дизайна физический объект необходим. 12.3.2. Прототипы для функциональной оценки Когда проект готов, конструктор должен удостовериться, что он обеспечивает выполнение всех функций, которые изначально предполагались. Простая функциональная оценка может включать проверку практичности сборки, кинематических и аэродинамических характеристик. Часто бывает необходимо проверить, можно ли легко собрать продукт из составляющих его компонентов или разобрать его для обслуживания. Нередко оказы- вается, что собрать продукт можно лишь с большими трудностями, а порой и вовсе невозможно. Для простых сборных конструкций возможность или простоту сборки можно оценить, глядя на чертеж. Однако на практике принято выполнять такую проверку путем реальной сборки. В этом случае прототипы, создаваемые методом быстрого прототипирования и изготовления, весьма полезны, поскольку компоненты, сделанные из другого материала, являются тем не менее достаточно адекватными для выполнения сборки. Использование прототипов вместо реальных компонентов дает значительную экономию времени и средств. При тестировании кинематических характеристик проверяется, функционируют ли движущиеся части сборной конструкции так, как это задумывалось. Движению деталей часто препятствуют неожиданные помехи или другие компоненты сборки. Фактически невозможность движения некоторых компонентов по причине столкновения одних компонентов с другими может быть выявлена только при тестировании собранного физического прототипа. Поскольку кинематические характеристики могут быть проверены на компонентах, не имеющих такой степени прочности, как требуется для конечного продукта, прототипы, изготовленные методом быстрого прототипирования, снова оказываются весьма полезны. Прототип, созданный посредством быстрого прототипирования и изготовления, можно также использовать для проверки аэродинамических характеристик конструкции путем ее продувки в аэродинамической трубе. Ключевую роль в определении аэродинамических характеристик детали играет ее геометрическая форма, поэтому здесь подойдет прототип, изготовленный из другого материала. Однако для проверки других характеристик - прочности, пределов рабочей температуры, усталости п коррозионной устойчивости - требуется, чтобы прототип был сделан из того же материала, что и оригинальная конструкция. К сожалению, ввиду ограничений на типы материалов, которые могут использоваться для быстрого прототипирования и изготовления, многие из материалов, указываемых конструкторами, не подходят для создания прототипов этим методом. Однако такие прототипы могут использоваться в качестве шаблонов для других производственных процессов, которые мы опишем в следующем разделе. На настоящий момент успешно опробован ряд методов, позволяющих относительно быстро и рентабельно пройти путь от прототипа до реальной функциональной детали. Значительные преимущества, например, обеспечивает сочетание изготовления моделей и литья. В этом случае литейная модель и стержни изготавливаются системой быстрого прототипирования и используются так же, как и деревянные модели и обычные стержни. Модели могут также использоваться для копирования. Еще одно важное применение прототипов - нанесение покрытий. В частности, приобретает популярность изготовление катодов для процедур электрозрози-онной обработки путем нанесения покрытия на медные детали. Ниже приведен перечень технологий производства, в которых в качестве шаблонов можно использовать прототипы, созданные методом быстрого прототипирования [75]: □ вулканизационное литье из силикона при комнатной температуре; □ вакуумное литье; □ формовое блочное литье; □ аэрозольное металлическое литье (процесс Тафа); □ литьевое прессование пластмасс; □ литье в песчаные формы из алюминия и черных металлов; □ литье по выплавляемым моделям; □ инструменты для электроэрознониой обработки (процесс Хаузермана). Какая из технологий окажется наиболее выгодной, зависит от размеров и геометрии прототипа, типа материала функционального компонента, требуемой точности и количества компонентов, которые необходимо изготовить. 12.3.3. Процессы быстрой инструментовки Быстрая инструментовка (rapid tooling) - новый термин, не имеющий четкого определения. Первоначально он использовался лишь применительно к быстрому прототипированню, но потом стал применяться для описания всех процессов, позволяющих быстро изготавливать инструменты. Сюда относятся процессы обработки (например, высокоскоростная резка) и процессы быстрого прототипирования и изготовления. Если говорить о быстром прототипировании, то быстрая инструментовка включает в себя четыре типа методов, различающихся числом инверсий шаблона: прямая обработка, одноинверсная обработка, двухинверсная обработка п трех-инверсная обработка. Увеличивая число инверсий, можно повысить надежность продукта, но стоимость его при этом будет расти, а точность изготовления - уменьшаться. Методы прямой инструментовки При прямой инструментовке инструменты изготавливаются непосредственно путем быстрого прототипирования. ACES-лнтье под давлением (Direct AIM) фирмы 3D Systems, RapidTool фирмы DTM, Soliform и литье с прямым изготовлением оболочковых форм (DSPC) являются методами прямой инструментовки. В процессе Direct AIM стержневая и полостная вставки для литейной формы изготавливаются методом стереолитографин из SL-фотополимера с температурой стеклования всего 75 °С. Метод ACES, который мы будем обсуждать позже, - это технология изготовления, разработанная фирмой 3D Systems. Пример стержневой и полостной вставок, изготовленных по методу ACES компанией Xerox с использованием полимера Cibatool SL5170, показан на рис. 12.11. В сборе эти вставки образуют стержневую и полостную части основания формы. Компании Xerox удалось изготовить 100 частей литейной формы из требуемого материала за 5 дней. На переднем плане рис. 12.11 показаны две нолнстнроловые ручки переключателя (одна - с еще не удаленным литником) [76]. В процессе RapidTool используется железистый сплав с малым содержанием углерода, имеющий форму частиц размером 50 мкм, покрытых полимером. Полимерный слой этого порошка расплавляется машиной для лазерного спекания. Зеленая деталь , созданная таким способом, пропитывается растворимым в воде полимерным связующим веществом. Пропитка осуществляется путем погружения зеленой детали на глубину около 0,5 мм в ванну с полимером. Бла- годаря капиллярному эффекту компоненты высотой до 100 мм полностью пропитываются за полчаса. Компоненты в этом состоянии имеют весьма малую формоустойчивость, поэтому обращаться с ними следует чрезвычайно осторожно. Пропитанная зеленая деталь высушивается в вакууме при температуре 50 С в атмосфере азота.  Рис. 12.11. Стержневая (слева) и полостная (справа) вставки, изготовленные по методу Direct AIM, и готовая деталь (с разрешения 3D Systems, Inc.) На последнем шаге процесса используется печь для спекания. Сначала усиленная зеленая деталь взвешивается, и по результату взвешивания определяется количество медного сплава, необходимое для пропитки детали. Усиленная зеленая деталь и медный сплав помещаются в графитовый тигель. Процесс начинается с того, что в два этапа выдавливается полимерный связывающий агент. Затем деталь нагревается до температуры, при которой железный порошок начинает плавиться, и между соседними частицами металла начинают образовываться перемычки. Пока железный порошок не расплавился до конца, пористость остается высокой. Температура печи увеличивается далее, после чего медный сплав, который был добавлен в графитовый тигель, начинает таять и проникать внутрь компонента за счет капиллярного эффекта. После охлаждения до комнатной температуры готовый компонент инструмента можно вынимать из печи. Полностью затвердевший компонент имеет в своем составе 60% стали и 40% меди. Всю процедуру в целом иллюстрирует рис. 12.12. Время, требуемое на то, чтобы изготовить зеленую деталь , зависит в основном от ее размера, а не сложности. При горизонтальных размерах базовой области 180x150 мм и высоте 50 мм процедура лазерного спекания зеленой детали длится примерно 24 ч. Пропитка полимером и последующая сушка занимают приблизительно 48 ч. Для завершающей обработки в печи требуется около 48 ч. Таким образом, весь процесс изготовления занимает 5 дней, и эта длительность относительно независима от сложности детали. Все процессы выполняются без какого-либо вмешательства человека; в частности, для завершающего процесса обработки в печи предусмотрено множество различных функций и соответствующие программы безопасности. По этой причине в расписание работ можно включать выходные дни. Совокупное время подготовки составляет около четырех часов [24]. Проектирование формы 2 JTpajKcRai* 5Я Пропитка и обработка в пени Зеленая деталь CAD-станция с программой трехмерного проектирования для разработки деталей и форм  Выжигание^-. Полностью таердая деталь Полировка и соединение с днищем формы Более 50 000 готовых деталей Машина для опрессовки тш именин Рис. 12.12. Процесс RapidTool для опрессовки под давлением (с разрешения DTM Corporation) Литье с прямым изготовлением оболочковых форм (direct shell production casting - DSPC) - это патентованный процесс безмодельного литья, дающий на выходе функциональные металлические детали (например, головку цилиндра автомобильного двигателя) за дни вместо месяцев. В основе технологии DSPC лежит трехмерная печать - процесс, запатентованный Массачусетсом Техно-лопгческим институтом, исключительную лицензию на который имеет фирма Soligen. CAD-файл спроектированной детали передается по сети или с помощью дискеты модулю проектирования оболочки (shell design unit - SDU) системы DSPC. Затем оператор SDU проектирует керамическую форму для отливки металлической детали, добавляя в геометрию детали литниковую систему и преобразуя обновленный файл в полостной файл в CAD-пространстве. Это одноразовый процесс, по результатам которого можно изготовить множество идентичных керамических форм. После этого по полостному файлу автоматически изготавливается керамическая литейная форма. Форма изготавливается послойно, и процесс создания каждого слоя включает в себя три шага. Сначала модель керамической формы разрезается , давая поперечное сечение. Затем валиковым механизмом раскатывается слой тонкого порошка. После этого вся область поперечного сечения формы сканируется многоструйной печатающей головкой, наносящей связующее вещество. Проникая в поры между частицами порошка, связующее вещество формирует из них жесткую структуру. По завершении одного слоя модель керамической формы снова разрезается, теперь уже несколько выше, и процесс повторяется, пока не затвердеют все слои формы. Затем форма очищается от избыточного порошка и обжигается, после чего в ней можно производить отливку. DSPC-форма может содержать цельный керамический стержень, что позволяет отливать полые металлические детали. Для литья в DSPC-формы можно использовать практически любые металлы. С помощью этой технологии изготавливались детали автомобилей из алюминия, магния, мягкого железа и нержавеющей стали. Процесс литья с прямым изготовлением оболочковых форм показан на рис. 12.13. Шаг 1. Деталь проектируется с помощью CAD-программы и экспортируется в формате STL  Шаг 2. Программа Soligen проектирует литейную форму и рассекает ее на слои Г Шаг 3. Соответственно каждому слою литейной формы, или оболочки , наносится тонкий слой порошка   Шаг 5. Процесс повторяется, пока не будут готовы все слои оболочки  Шаг 4. Струйная печатающая головка наносит связующее вещество, превращающее порошок в твердую керамику Шаг 7. Оболочка обжигается, и в нее заливается расплавленный металл  Шаг 6. Свободный порошок удаляется из готовой оболочки Шаг 8. Оболочка разбивается Деталь готова Рис. 12.13. Литье с прямым изготовлением оболочковых форм Одноинверсные методы Одноинверсные методы (single-reverse methods) предназначены для непосредственного преобразования различных шаблонов быстрого прототипирования в литые детали из других материалов. Литье по выплавляемым моделям, аэрозольное металлическое литье и вулканизацнонное литье из силиконовой резины являются одноинверсными методами. Процесс одноинверсной инструментовки изображен на рис. 12.14.  Создается шаблон Создается блок линии разъема Отливается первая часть формы  Отливается вторая Конструкция переворачивается часть формы и блок линии разъема удаляется Модель извлекается Рис. 12.14. Процесс одноинверсной инструментовки Литье по выплавляемым моделям - это прецизионный процесс литья, используемый для изготовления металлических деталей почти из любых сплавов. Хотя в прошлом он использовался главным образом для создания произведений искусства, теперь этот метод широко используется в производстве компонентов, требующих сложного, высокоточного, зачастую тонкого литья высокого качества. В отличие от литья в песчаные формы, где по одной модели можно изготовить большое количество форм, при литье по выплавляемым моделям для каждой отливки необходимо использовать новую форму. Эти модели, обычно изготавливаемые методом литья под давлением, сделаны из воска, формула которого специально подобрана для этого процесса. Готовая восковая модель объединяется с другими восковыми компонентами, образуя систему подачи металла, называемую системой литников и желобов (gate and mnner system). Далее вся восковая конструкция опускается в суспензию, обсыпается песком и оставляется высыхать. Многократные процедуры погружения и обсыпания повторяются до тех нор, пока не будет наращена оболочка толщиной 6,35-9,5 мм. По высыхании керамики вся сборка помещается в паровой автоклав, чтобы удалить большую часть воска. После автоклавирования оставшийся воск, впитавшийся в керамическую оболочку, выжигается в воздушной печи. В результате получается пустая оболочка. Затем ее обычно нагревают до определенной температуры и заливают в нее расплавленный металл. Нагревание формы помогает заполнить сложные конфигурации и тонкие Глава 12. Быстрое прототипирование и изготовление места. Когда отлитая деталь достаточно охладится, оболочка обламывается с формы, после чего удаляются литники и желобки. Таким образом, процесс требует, чтобы для каждой новой отливки создавалась, а затем разрушалась отдельная модель. Традиционный метод литья по выплавляемым моделям с опрессовкой под давлением изображен на рис. 12.15, а. Быстрое прототипирование позволяет сэкономить время, устраняя необходимость в изготовлении формы для литья под давлением. Процесс литья по выплавляемым моделям, включающий использование модели, выполненной методом быстрого прототипирования, показан на рис. 12.15, 6. Различные процессы быстрого прототипирования для изготовления литейных моделей сравниваются в табл. 12.3. - 6-14 недель- *- 4 недели - Инструментовка Изготовление восковой модели Монтаж и формовка Выжигание Литье Последующая Готовая обработка 4 недели Быстрое прототипирование Монтаж и формовка Выжигание Литье Последующая обработка Готовая деталь Рис. 12.15. Литье по выплавляемым моделям: а - традиционный метод; б - использование прототипа, изготовленного методом БПИ Литье в песчаные формы используется в случаях, когда гладкость результирующей поверхности не является критичной. Это технология крупносерийного производства, требующая стабильных литейных моделей, стержней и стержневых ящиков. Для создания крупных, громоздких моделей и стержней, используемых при литье в песчаные формы, хорошо подходит процесс изготовления ламинированных объектов. Когда требуется 100 компонентов, ламинированные детали можно отполировать, герметизировать, покрасить и использовать непосредственно для создания отпечатков в песке. Изготовленный методом ламинирования прототип, используемый в качестве модели для литья в песчаные формы, изображен на рис. 12.16.  е >> ~0 4-> с о 00 Си я х щ $ ±% § о о а Си С с

§ и о с си е. с S о s S о S 4 S я си * с; К и х о в л 5 X X § н (-о о о I ч а , а О. о Е- О 3 э s-g. 5 х о. о S си е. о с 2 о ч с к га а о о. X X X S си ГЗ X ч в о Ч О с о си я о о. н о о 5. о Э о о. и S н Q S н а в н о о С о о ч CU I с х и ч Й 5 с 3 В. S. си о S щ S VO О п X О, рз га га га S Ч ЬЙ * э о о. о си о ч о о. о о 2 X ft О. Щ К о s та га ч ы X в I а &Й- (- О О X о н S- о, и и К а и я о о. с о о S К н о о S га о и о о л и Н с о S м & о о X о X и си о fc £ си о. \о 2 в о. <и О. О, Я си X л с я со Н о. о. о ч в о I 8 8.5 си Я 3 о сх о и fc о О С£ 3 о а, о о с и о Аэрозольное металлическое литье (spray metal molding) применяется для изготовления форм для мелкосерийного литья прототипов под давлением. Модель монтируется на металлической или деревянной основе, создаются линии разъема. Обычно модель разделяется на две половины (если она не была изначально изготовлена разъемной) глиняной или деревянной перегородкой. Затем она покрывается тонким слоем высокотемпературной изоляции, например печной эмали, и разделительным составом, таким как поливиниловый спирт. После этого на одну половину прототипа наносится металлический аэрозоль. Далее оболочка окружается стенками, образующими ящик, в который заливается эпоксидная смола. Внутри ящика вдоль оболочки проводятся линии охлаждения, которые обеспечивают надлежащую температуру и предотвращают растрескивание. Ящик с оболочкой заливается эпоксидной смолой, после чего все вместе переворачивается вверх дном и перегородка удаляется. Пока что готова только половина формы. Тот же самый процесс необходимо применить к необработанной стороне модели. Когда это будет сделано, половины разделяются по линии разъема, и оригинальная модель извлекается. Получается форма, состоящая из двух частей. Такая форма позволяет отлить под давлением до 1000 деталей, в связи с чем идеальным способом создания прототипа для данного процесса является ламинирование. Процесс аэрозольного металлического литья с использованием модели, выполненной методом быстрого прототипирования, иллюстрирует рис. 12.17. Вулканизационное литье из силиконовой резины при комнатной температуре (room temperature vulcanizing - RTV) - быстрый и недорогой процесс, применяемый для создания пластиковых компонентов. В этом процессе прототип используется в положительной форме окончательной детали. К прототипу присоединяется вертикальный литник (обычно с помощью суперклея), литник и прототип промываются не оставляющей ворсинок тряпкой, смоченной изопро-пиловым спиртом, а затем их осторожно подвешивают внутри чистого ящика из гофрированной бумаги. В ящик заливается силиконовый материал, полностью покрывая прототип. После этого все вместе - ящик, неотвержденный материал, прототип и литник - помещается в вакуумную камеру и дегазируется при комнатной температуре. Это делается для того, чтобы избавиться от содержащихся в материале пузырьков воздуха, которые могут привести к дефектам поверхности формы, если окажутся на границе между прототипом и материалом. После надлежащей дегазации материала (длящейся около пяти минут) все сооружение помещается в термостабилизированную печь и сушится в течение приблизительно четырех часов при температуре 50 °С Процесс сушки при вулканизационном литье является экзотермическим, поэтому форму необходимо медленно охлаждать до комнатной температуры (примерно в течение часа), чтобы свести к минимуму искажения. После этого форма с прототипом извлекается из ящика и разрезается скальпелем, в результате чего образуется поверхность разъема. Практика показывает, что в действительности лучше намеренно делать разрез волнистым ближе к краю формы, но значительно более гладким вблизи прототипа. В результате взаимное положение вы пуклостей и вогнутостей каждой из половин формы будет точно определено (рис. 12.18). Процедура вулканизационного литья из силиконовой резины изображена на рис. 12.19. Модель прототип А  Вертикальный а б Оболочка из напыленного Эпоксидная смола металла  с алюминиевым порошком  Перевернутая первая половина формы  Напыленная и укрепленна вторая половина   Рис. 12.17. Процесс аэрозольного металлического литья с использованием модели, изготовленной методом БПИ    Рис. 12.18. Модель, изготовленная методом стереолитографии (слева внизу), половинки формы (вверху) и три корпуса магнитолы, отлитые из полиуретана (с разрешения 3D Systems, Inc.)   I Исходный прототип И Каркас формы Взвешивание > и перемешивание селиконовой резины Дегазация И силиконовой резины  И Форма в сборе Взвешивание полимера

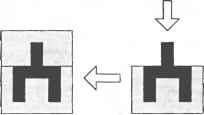

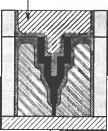

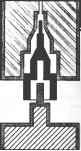

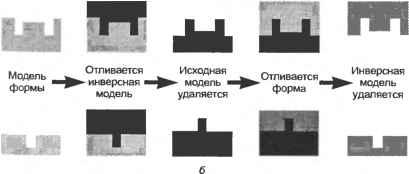

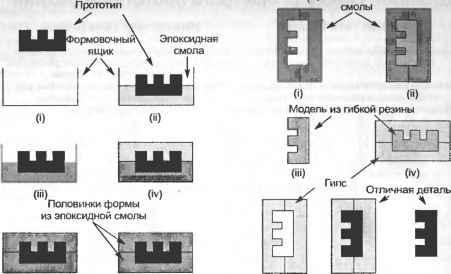

Заливка И силиконовой резины п Дегазация * формы   Q Разрезание Готовая форма И из силиконовой резины Дегазация полимера Смешивание гг. и перемешивание полимера и отвердителя  Заливка полимера л1 ч □ Вулканизация  Извлечение из формы Окончательная обработка Рис. 12.19. Процедура вулканизационного литья из силиконовой резины при комнатной температуре В готовую форму можно заливать в вакууме любой из широкой гаммы полиуретанов. Есть множество составов, специально предназначенных для вакуумного литья и обладающих рядом требуемых свойств - твердостью, прочностью на изгиб, модулем изгиба, прочностью на разрыв, модулем разрыва, удлинением на разрыв и прочностью на удар с надрезом по Изоду [76]. Двухинверсный метод Если требуется изготовить тысячи компонентов, стержни и полости можно преобразовать в модели из твердого пластика (методом вулканизационного литья), алюминия или стали (методом литья по выплавляемым моделям). Этот двухинверсный метод был разработан с целью преодолеть недостатки методов прямой инструментовки и одноинверсных методов, в частности отсутствие надежности. Двухинверсный метод инструментовки изображен на рис. 12.20. WnJ] Ъ   Модель формы Отливается Исходная модель Отливается инверсная модель удаляется форма Инверсная модель удаляется Рис. 12.20. Двухинверсная инструментовка Трехинверсный метод В трехинверсном методе литейная модель, изготовленная путем одноинверсной инструментовки (рис. 12.21, а), преобразуется в литейную форму (рис. 12.21, б). Литье в гипсовые формы и метод 3D Keltool от 3D Systems могут быть отнесены к трехинверсным методам. Литье в гипсовые формы используется для изготовления алюминиевых компонентов высокой степени сложности, требующих большей гладкости поверхности, чем можно достичь при литье в песчаные формы. Литье в гипсовые формы идеально для компонентов, гладкость поверхности которых должна быть близка к той, которая обеспечивается литьем под давлением. В этом процессе сначала создается дубликат прототипа в виде модели из гибкой резины, которая, в свою очередь, используется для изготовления одноразовых гипсовых форм, куда можно заливать расплавленный металл. Применение гибкой резины обусловлено тем, что ее можно легко удалить из довольно хрупких гипсовых форм. Первый шаг в литье в гипсовые формы - изготовление формы из резины, эпоксидной смолы или полиуретана, в качестве модели для которой служит прототип (рис. 12.22, а). Этот процесс аналогичен тому, с помощью которого изготавливаются формы из силиконовой резины для литья из эпоксидной смолы. Сначала прототип помещается в формовочный ящик. В ящик заливается жидкий материал до планируемой линии разъема, материалу дают затвердеть. Когда первая половина формы затвердеет, разъемную поверхность обрабатывают разделительным составом, после чего заливается и отверждается вторая половина формы. Для деталей, не имеющих четко определимой линии разъема, можно сделать форму из нескольких секций. По этой первой форме изготавливается модель из гибкой резины, которая затем устанавливается в формовочный ящик и аналогичным образом заливается ячеистым гипсом. Готовые половинки гипсовой формы можно легко разнять и вынуть резиновую модель, не сломав гипс. После удаления резиновой модели половинки гипсовой формы сушатся в печи в течение 24-48 ч для полного затвердевания. Высушенные половинки вновь скрепляются, и в них заливается расплавленный алюминий, магний или цинк (рис. 12.22, б). Когда металл остынет, гипсовые формы разбиваются или смываются струей воды высокого давления. По одной гипсовой модели обычно можно изготовить 25-100 гипсовых форм. Если нужны дополнительные резиновые модели, их можно отлить в исходную форму из эпоксидной смолы. н Шаг 1. Создается модель   Шаг 2. Создается блок линии разъема Шаг 3. Отливается первая половина модели формы  Шаг 4. Конструкция Шаг 5. Отливается вторая переворачивается, половина модели формы и блок линии разъема удаляется Шаг 6. Модель удаляется  Рис. 12.21. Трехинверсный метод: а - одноинверсный процесс для создания резиновой формы; б - двухинверсный процесс для создания инструментов <рорма из эпоксидной  (v) (vi) (v) (vi) (vii) а б Рис. 12.22. Процесс литья в гипсовые формы: а - шаг I; б - шаг II (Источник: Rapid Prototyping Report, Vol. 5, No. 1, CAD/CAM Publishing, Inc., January, 1995.) В методе 3D Keltool используется патентованный процесс спекания металла для изготовления стержневых и полостных вставок непосредственно по прототипу, полученному методом стереолитографии. Срок службы форм, созданных методом 3D Keltool (полости и стержни имеют твердость по Роквеллу до 50), близок к сроку службы стандартных стальных форм, а кроме того, эти формы имеют лучшую теплопроводность при меньших длительностях цикла. После надлежащей обработки прототип готов к процессу 3D Keltool. Здесь прототип может иметь положительную или отрицательную форму (рис. 12.23). Главное преимущество прототипов с положительной геометрией состоит в том, что их гораздо легче шлифовать и полировать. Эти положительные прототипы, используемые в процессе обратной генерации (reverse generation), где слово обратный относится к процессу инструментовки, очень похожи на законченную деталь, изготовленную методом литья под давлением, если не учитывать необходимость компенсации усадки и свойств материала. Прототипы с отрицательной геометрией, используемые в процессе прямой генерации (same generation), аналогичны готовым стержневым и полостным вставкам, также если не брать в расчет компенсацию усадки и свойства материала. Для случая должным образом обработанного положительного прототипа, полученного методом стереолитографии (первый шаг в правой части рис. 12 23), первый шаг процесса 3D Keltool включает формирование прототипа в ящике (второй шаг в правой части рис. 12.23). 1 ... 19 20 21 22 23 24 25 ... 29 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||