|

| |||

|

Разделы

Главная

Сапромат

Моделирование

Взаимодействие

Методы

Инновации

Индукция

Исследования

Факторизация

Частоты

Популярное

Как составляется проект слаботочных сетей?

Как защитить объект?

Слаботочные системы в проекте «Умный дом»

Какой дом надежнее: каркасный или брусовой?

Как правильно создавать слаботочные системы?

Что такое энергоэффективные дома?

|

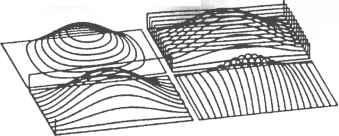

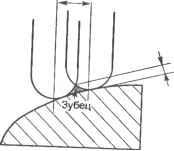

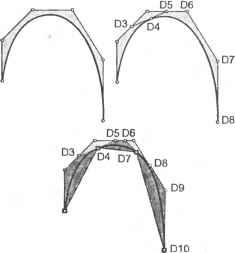

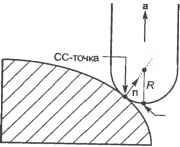

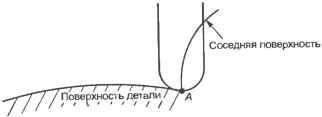

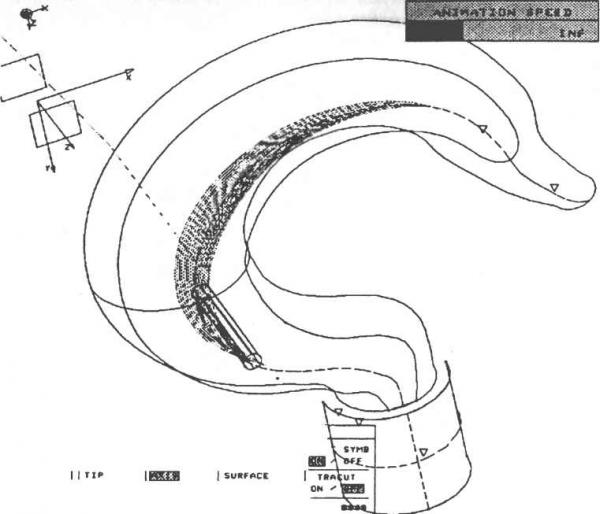

Главная » Сапромат 1 ... 18 19 20 21 22 23 24 ... 29 Обычная  Параллельные Шнуровка траектории Рис. 11.31. Траектории движения резца при обработке Интервал между траекториями Высота зубца поверхности  Рис. 11.32. Интервал между траекториями и высота зубцов После выбора аппроксимируемых кривых производится вычисление координат точек на этих кривых. Максимальное расстояние между любым отрезком, соединяющим две соседние точки, и соответствующим сегментом кривой должно быть меньше заданного допуска. Эти точки называются контактными (cutter-contact points - СС points), поскольку именно в них режущий инструмент входит в контакт с поверхностью. Отклонение отрезка от истинной кривой возрастает при увеличении расстояния между СС-точками, которое называется длиной шага (step length) (рис. 11.33). Хотя уменьшение длины шага повышает точность, этот параметр обычно делают таким, чтобы аппроксимация удовлетворяла установленному допуску, но не меньшим, иначе размеры CL-файла сильно возрастают. Процедура расчета длины шага в произвольной СС-точке кривой дается в работе [32].   Длина шага Рис. 11.33. Отклонение и длина шага Альтернативный метод состоит в использовании методики вычисления кривых Безье, предложенной в приложении И. Кривая обрабатываемой поверхности представляется в виде кривой Безье, которая делится на сегменты до тех пор, пока все выпуклые оболочки (показаны на рис. 11.34 зал никой) не будут иметь толщину меньше установленного допуска. Точки кривой (D4 и D7 на риг. 11.34) сохраняются как контактные.  Рис. 11.34. Построение СС-точек делением После определения СС-точек программа переходит к расчету соответствующих им координат режущего инструмента (CL-точек). CL-точки нужны для работы контроллера ЧПУ. CL-точку для концевой сферической фрезы вычислить довольно просто (рис. 11.35). Для этого используется формула: r(J =г„ +Я[п(и,гО-а], (11.1) где гс1 и гсс - радиус-векторы CL- и СС-точки соответственно; R - радиус концевой сферической фрезы; n(u,v) - единичный вектор внешней нормали к поверхности детали в СС-точке, соответс гвующей значениям параметров и и v, а - единичный вектор, направленный вдоль оси инструмента. У трехоеевого станка этот вектор обычно имеет координаты (0, 0, 1), тогда как у пятиосевого он может быть направлен произвольно. Трехосепые станки не позволяют поворачивать режущий инструмент относительно детали. R них он всегда закреплен пол фиксированным углом, чате всего - направлен вдоль оси z. Для резцов других типов могут быть получены аналогичные соотношения между СС- и CL-точкамн. В станках с пятью степенями свободы направление режущего инструмента может изменяться. В принципе, его можно было бы совмещать с нормалью к поверхности детали для минимизации высоты зубца, но на практике резец чаще всего наклоняют, чтобы достичь максимального радиуса обработки или максимальной скорости фрезерования. Поэтому расчет траектории для станка с пятью степенями свободы включает сложные вычисления, связанные с ориентацией оси режущего инструмента. В этой книге мы не будем вдаваться в подробности.  CL-точка Рис. 11.35. Связь СС- и CL-точек Выше мы говорили о том, как рассчитать CL-точки по СС-точкам. Возможно, однако, непосредственное вычисление координат CL-точек путем сдвига поверхности детали. Особенно это эффективно для концевой сферической фрезы. Итак, поверхность детали сдвигается на величину радиуса фрезы, а кривые на этой поверхности рассчитываются тем же методом, что и на рис. 11.31. Точки кривых будут соответствовать координатам центра резца, а CL-точки можно будет вычислить прибавлением вектора -Ra к радиус-векторам этих точек. Под переменными R и а мы понимаем то же, что и в уравнении (11.1). Резец, движущийся вдоль расчетной траектории, может сделать излишне глубокую выемку в каком-либо месте. Такой дефект называется заглублением (gouging). Заглубление происходит в тех местах, где радиус кривизны поверхности оказывается меньше радиуса режущего инструмента (рис. 11.36). Если же диаметр резца слишком мал, фрезерование оказывается медленным и малоэффективным. В такой ситуации необходимо разбивать поверхность на участки таким образом, чтобы большая часть поверхности обрабатывалась резцом большего диаметра, а отдельные участки - резцом меньшего диаметра.  Рис. 11.36. Заглубление в одной поверхности Заглубление может также происходить в тех местах, где одна поверхность детали соединяется с другими (рис. 11.37), если точку на границе двух поверхностей взять в качестве контактной (точка А на рис. 11.37). Эту проблему можно обойти, передвинув границу для контактных точек в точку В (рис. 11.38). Граничное положение центра режущего инструмента можно получить пересечением двух сдвинутых поверхностей (сдвиг производится на величину радиуса инструмента). Для несферических резцов расчет может быть более сложным.  Рис. 11 -37. Заглубление соседней поверхности  Рис. 11.38. Правильная установка ограничения В станках с пятью степенями свободы обнаружить заглубление сложнее, потому что для этого нужно учитывать геометрию резца в целом в каждом его положении с учетом ориентации. Резец может столкнуться с зажимами, креплениями, шпинделями или с самой деталью. 11.8.2. Моделирование и проверка траекторий Траектории, по которым должен будет двигаться резец в процессе обработки детали, обычно состоят из множества точек, которые невозможно проверить вручную. В прошлом операторы станков с ЧПУ проверяли и корректировали свои программы, обрабатывая деревянные или пластиковые заготовки. В наше время существует программное обеспечение, позволяющее отказаться от этого длительного процесса, заменив его отображением траекторий на экране монитора. Благодаря этому станкам остается только реальная работа с реальными деталями. Программист получает возможность визуально проверить, что: □ режущий инструмент не снимает с заготовки больше материала, чем нужно; □ режущий инструмент не сталкивается с зажимами и креплениями; □ режущий инструмент проходит в глубокие пазы и не задевает никаких ребер; □ выбранные траектории оказываются эффективны. Простейший способ визуализации или имитации процесса обработки состоит в отображении траектории режущего инструмента вместе с геометрической моделью детали (рис. 11.39). Отрезки прямых добавляются к изображению по мере считывания данных из CL-файла. Такое моделирование позволяет программисту получить общее представление о том, каким образом движется резец, однако не дает ему возможности обнаружить заглубления, потому что на экране отображаются только положения режущего инструмента, а не изменения детали в процессе обработки. Глава 11. Числовое программное управление  fillOH4P*Fl VERIFICATION OPTION MODE Г STEP TOOLPATM TOOL VISU TOOL STORAGE CON CONTACT STANDARD TOOL SURFACE ¥16U 6TCP. МШЭМ ПАХ01 ST. tM : NCVEfilF SET OPCR NUli BET COLL STANDARD APPROXIH 10 - РТЮ

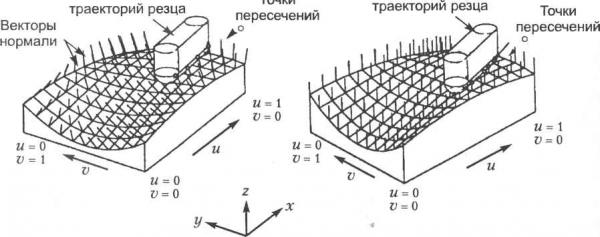

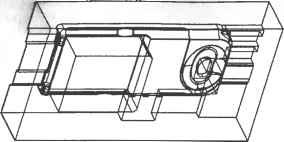

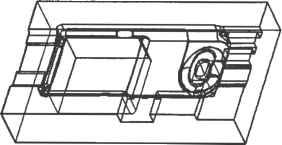

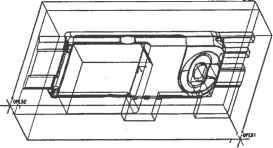

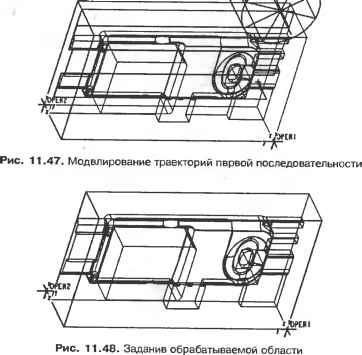

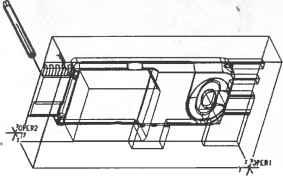

я гм [rt [scm np CURRENT OPERATION NUMBER . 4 INTERPUPТАOLE REPLAT ns [sTJHLwyLtai кеу cat i ✓ u.ea* i DRAFT - DRAFT AXS АХ51 VU VU1 Рис. 11.39. Траектория перемещения режущего инструмента Наилучший метод моделирования процесса обработки состоит в отображении объемной модели детали, трансформирующейся под воздействием фрезы. Это достигается вычитанием из модели объема, захватываемого режущим инструментом при перемещении от одной точки к другой. Программист может проконтролировать траектории, сравнив получившуюся деталь с желаемой, то есть выполнив булевское вычитание одной объемной модели из другой. Проблема в том, что этот подход требует значительных вычислений. Стоимость моделирования пропорциональна количеству перемещений режущего инструмента, возведенному в четвертую степень. Типичный CL-файл может содержать до 10 ООО перемещений, что делает подобные вычисления практически невозможными. Для повышения эффективности моделирования используются различные методы аппроксимации. Они позволяют сделать время вычислений прямо пропорциональным количеству перемещений. Один из методов для фрезерования с тремя степенями свободы был впервые предложен Андерсоном [4], который поделил основание детали на квадраты и представил деталь в виде столбиков с квадратными основаниями. Получившуюся структуру он назвал трехмерной гистограммой. Основная идея подхода заключается в том, чтобы изменять длину столбцов, захваченных режущим инструментом. Начальная высота каждого столбца соответствует высоте заготовки, а при каждом перемещении резца те столбцы, которые с ним пересекаются, должны уменьшаться. 11.8. Программирование обработки по базе CAD Другой подход заключается в использовании векторов нормали. Он был предложен Чаппелем [34] и усовершенствован Джерардом и другими [80]. Согласно этому подходу, обрабатываемая поверхность аппроксимируется набором точек, в каждой из которых вычисляются векторы внутренней и внешней нормалей. В процессе моделирования обработки рассчитываются точки пересечения этих векторов и огибающей траектории резца. Длина вектора, пересекающегося с огибающей, уменьшается. Когда расчет достигает последней точки CL-файла, длина вектора соответствует количеству избытка материала (над поверхностью) или величине заглубления (под поверхностью) в данной точке. Обратите внимание, что этот подход может использоваться независимо от количества степеней свободы станка. Для станков с пятью степенями свободы огибающая траектории режущего инструмента будет иметь более сложную форму, чем для станков с тремя степенями свободы. Джерард с коллегами еще больше упростили расчет для трех степеней свободы, используя векторы, направленные вдоль оси резца, которая обычно совпадает с осью z. Векторы направлений и огибающая траектории показаны на рис. 11.40. Описанный метод позволяет отображать форму детали в процессе ее обработки: она аппроксимируется многогранником, проходящим через концы векторов. Огибающая -т- м Огибающая  а б Рис. 11.40. Векторная аппроксимация: а - с векторами нормали; б - с векторами, параллельными оси z 11.8.3. Пример программы для станка с ЧПУ В этом разделе мы продемонстрируем составление программы для станка с ЧПУ при помощи пакетов Pro/MFG и Pro/NC-CHECK - составляющих САМ-моду-ля системы Pro/ENGINEER. Обрабатываемая деталь будет представлять собой форму для корпуса сотового телефона из главы 1. В этом разделе мы будем называть ее просто деталью. Предполагается, что модели детали и заготовки уже построены в Pro/ENGINEER (рис. 11.41 и 11.42). В первой конфигурации мы обработаем внутреннюю поверхность детали, а затем перевернем ее и обработаем внешнюю поверхность (это будет вторая конфигурация). Для каждой из них в конечном итоге должен быть получен файл машинных кодов (МCD-файл).  Рис. 11.41. Объемная модель детали  Рис. 11.42. Объемная модель заготовки Для каждой конфигурации нужно создать соответствующую ей систему координат (рис. 11.43). В системе Pro/MFG ось режущего инструмента параллельна оси z, а приближение к детали происходит в отрицательном направлении этой оси. Поскольку деталь должна быть обработана с двух сторон, нам придется создать две системы координат. Готовая деталь вместе с заготовкой показана на рис. 11.43. Все нижеследующие интерактивные операции будут выполняться на этом объекте.  Рис. 11.43. Объединение заготовки и детали На следующем шаге нужно выбрать производственный участок. Доступен фрезеровальный, токарный и электроэрозионный станок. Выбрав фрезеровальный станок, мы переходим к определению операции. Операцией называется последо- вательность действий, выполняемых в одной конфигурации. Наша задача требует использования двух конфигураций, поэтому мы должны определить две операции. Для первой операции ОР010 мы выбираем систему координат OPER1. Эта операция, как будет показано ниже, состоит из 21 последовательности команд ЧПУ. За первую последовательность мы должны снять объем материала, показанный на рис. 11.44. Для этого выберем подходящий инструмент в меню (рис. 11.45). Параметры обработки для первой последовательности приведены на рис. 11.46. STEP DEPTH - глубина резания, STEP OVEFs - интервал между соседними траекториями, a PROF STOC ALLOW и ROUGH STOCK ALLOW задают допуск на чистовой проход. Подробное описание прочих параметров дается в руководстве пользователя этого пакета [123]. На следующем этапе нужно указать удаляемый объем. Для этого нужно обратиться к геометрической модели детали, наметить удаляемый объем, пересечь его с заготовкой, указать отступы для поверхностей и т. д. В нашем случае определение объема осуществляется посредством построения его эскиза. Удобство этого метода демонстрирует рис. 1.44. Мы выбираем верхнюю поверхность заготовки в качестве плоскости эскиза, после чего выполняем операцию экструзии. После выполнения всех необходимых действий система имитирует процесс механической обработки (рис. 11.47). На экране траектория инструмента отображается жирной черной линией. Обратите внимание, что резец начинает движение с левого нижнего угла и перемещается зигзагообразно.  Рис. 11.44. Снимаемый объвм

Рис. 11.45. Выбор инструмента Глава li. Числовое программное управление {Г И ЕДК Vfw Column птвгх 1. V lum М ninf *nuf aeturtfij Pwwn t*rs: г CUT CED $TBPJ)fiPTH STiPOVER PROFSTWKJUXOW ROUGH STOCK ALLOW ВОТТОМ ГГОСК ALLOW CUTANGLE Щ SCAN TYPE ROUGH OPTION SPINDLE EED COOLANTOmON CLEAR DIET TYPE 3 ROUGH ONLY ftoo OFF 0.1 ttelptint f r parimaur Рис. 11.46. Задание параметров  Вопросы и задачи Аналогичным образом определяется вторая последовательность: указываются параметры инструмента и технологического процесса, после чего выделяется обрабатываемый объем (рис. 11.48) и строится траектория движения режущего инструмента (рис. 11.49). Оставшиеся последовательности операций проектируются тем же методом.  Рис. 11.49. Моделирование траекторий второй последовательности Вопросы и задачи 1. В чем разница между фиксированным последовательным форматом программы обработки детали и форматом пословной адресации? 2. Что такое фиксированный цикл? 3. В чем состоит основная сложность ручной подготовки программ по сравнению с программированием на языке типа APT? 4. Объясните отличие операторов GOTO и GO языка APT. 5. Напишите (вручную) программу обработки пластины, изображенной на следующем рисунке. Размеры приведены в миллиметрах. Толщина прямоугольной заготовки составляет 15 мм, а координата z для всех точек нижней поверхности равна нулю. Параметры контроллера, инструмента, скорости, подачи возьмите из примера 11.1. (35 40) (55 40) Т(55,30) (80,30) 025 о-(35.5) (80,5) Начальная точка 6. Постройте геометрические фигуры, определяемые приведенными ниже операторами APT: P1=POINT/0.0.0 P2=POINT/100.50.0 L1=LINE/P1.P2 P3=POINT/0.50.0 Глава 11. Числовое программное управление P4=POINT/100.0.0 L2=LINE/P3.P4 C1-C1RCLE/YLARGE.L1.XLARGE.L2.RADIUS.10 Постройте геометрическую модель детали и траекторию движения резца по приведенной ниже программе. Объясните значение каждой команды постпроцессора. PARTNO PART7 MACHIN/MILL.1 INTOL/0.002 OUTTOL/0.002 CUTTER/5 SP=P0INT/-3.-3.4 P1=POINT/0.0.0 P2=P0INT/8.0.0 P3=POINT/4.4.0 P4=POINT/0.4.0 L1=LINE/P1.P2 L2=LINE/P2.P3 L3=LINE/P3.P4 L4=LINE/P4.P1 PL1=PLANE/P1.P2.P3 SPINDL/1000 FEDRAT/5 C00LNT/0N FROM/SP G0/T0.L1.T0.L4.T0.PL1 G0RGT/L1.PAST.L2 I G0LFT/L2.PAST.L3 G0LFT/L3.PAST.L4 G0LFT/L4.PAST.L1 G0T0/SP C00LNT/0FF FINI I Напишите программу на APT для обработки детали из задачи 5. Условия обработки те же. Напишите АРТ-программу чистовой обработки детали, приведенной на следующем рисунке. Диаметр резца 1 дюйм, скорость подачи 8 дюймов в минуту, скорость вращения шпинделя 764 об/мин.

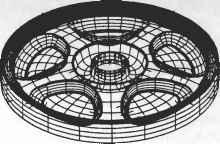

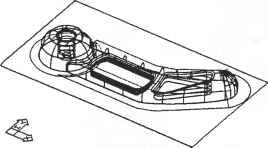

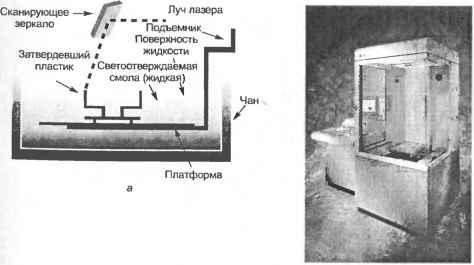

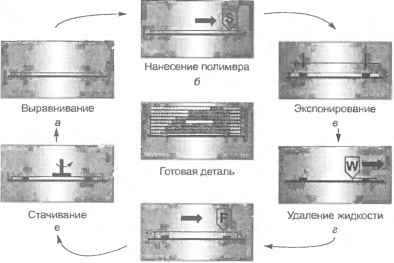

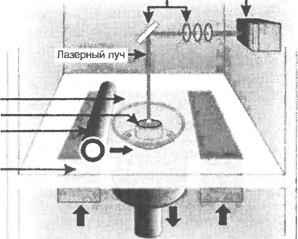

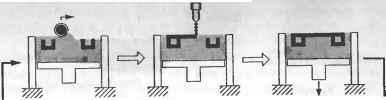

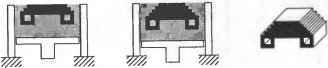

Начальное положение инструмента В любой доступной вам системе поверхностного моделирования постройте модель приведенной ниже детали. Размеры выберите самостоятельно. Попро- буйте рассчитать траектории чистовой обработки в доступной вам программе САМ.  Поверхностная модель колеса произвольной формы Выполните то же самое, что и в задаче 10, для приведенной ниже детали.  Поверхностная модель механической детали произвольной формы лава 12 быстрое прототипирование 1 изготовление i главе 11 вы познакомились с обработкой на станке с ЧПУ и узнали, как ис-юльзуются геометрические данные из базы данных CAD при обработке детали. Котя геометрическая модель использовалась как источник общих данных, провесы проектирования и производства не были непосредственно интегрированы в процедуру обработки. Иными словами, чтобы станок с ЧПУ мог выполнить юработку по данным геометрической модели, требовался ряд промежуточных laroB: планирование процессов, рассмотрение конструкций зажимов и крепле-шй, выбор оборудования. 1:ще один способ использования геометрической модели в производстве - это быстрое прототипирование. Существуют разные процессы быстрого прототи-шрования, но все их объединяет то, что прототип изготавливается путем по-лойного наложения композитного материала. Основное преимущество быстро-о прототипирования состоит в том, что прототип создается за один прием, исходными данными для него служит непосредственно геометрическая модель Петали. Таким образом, отпадает необходимость в.планировании последовательности технологических процессов, специальном оборудовании для обработки материалов, транспортировке от станка к станку и т. д. Однако по сравнению с обработкой на станке с ЧПУ этот процесс имеет существенный недостаток - эграниченность выбора материалов. Поскольку станки с ЧПУ способны обрабатывать большую часть доступных промышленных материалов, включая метал-ты, то физические объекты, изготовленные методом быстрого прототипирования, используются главным образом в качестве прототипов или шаблонов для цругих производственных процессов. 12.1. Обзор После появления систем твердотельного моделирования в начале 70-х гг. XX в. делались попытки генерировать физические объекты непосредственно из геометрических данных, не прибегая к использованию традиционных инструментов. Новая технология получила название быстрое прототипирование (rapid prototyping), а также послойное изготовление (layered manufacturing), трехмерная печать (3D printing), настольное изготовление (desktop manufacturing) и изготовление объемных деталей произвольной формы (solid freeform manufacturing) [88]. С того времени эта технология шагнула далеко вперед, найдя множество применений на производстве помимо изготовления прототипов. Исходя из этого, более удачным обозначением для нее в настоящий момент представляется термин быстрое прототипирование и изготовление (rapid prototyping and manufacturing), или БПИ, который мы и будем использовать в этой главе. В основе своей процессы быстрого прототипирования и изготовления состоят из трех шагов: формирование поперечных сечений изготавливаемого объекта, послойное наложение этих сечений и комбинирование слоев. Таким образом, чтобы создать физический объект, этим процессам требуются данные лишь о поперечных сечениях; кроме того, исчезают следующие проблемы, часто возникающие в связи с другими производственными процессами* □ Отпадает необходимость в топологическом проектировании и распознавании по элементам, поскольку планирование процессов, в ходе которого используется эта информация, не требуется. Аналогичным образом, не нужно преобразовывать элементы конструкции в элементы изготовления. Достаточно иметь трехмерную поверхностную или твердотельную модель детали, на основе которой будут сгенерированы данные поперечных сечений. □ Не требуется определять геометрию пустого пространства, поскольку в ходе процессов БПИ материал добавляется, а не снимается. □ Не нужно определять несколько наборов оборудования или сложные последовательности обработки материала, поскольку деталь изготавливается за один прием. □ Нет необходимости рассматривать конструкции зажимов и креплений. (Некоторые процессы могут требовать создания вместе с деталью поддерживающих структур. О поддерживающих структурах речь пойдет позже.) □ Не нужно проектировать и изготавливать формы и штампы, так как процессы БПИ являются безынструментальными. Таким образом, поскольку процессы БПИ позволяют создать физический объект без использования инструментов, они хорошо подходят для интеграции проектирования и изготовления без планирования процессов. Слои поперечных сечений могут создаваться и комбинироваться одним из следующих методов: □ полимеризация смол лазером, другими источниками света или лампами; □ избирательное спекание твердых частиц или порошка лучом лазера; □ связывание жидких или твердых частиц путем склеивания или сварки; □ резка и ламинирование листового материала; □ плавление и отверждение. Типичные процессы быстрого прототипирования и изготовления, основанные на этих методах, описаны в следующем разделе. 12.2. Процессы быстрого прототипирования и изготовления Характеристики некоторых серийно выпускаемых машин для быстрого прототипирования и изготовления, использующих различные типы процессов, сведены в табл. 12.1. 12.2.1. Стереолитография В конце 70-х - начале 80-х гг. XX в. А. Герберт из корпорации ЗМ в Миннеаполисе, X. Кодама из Исследовательского института префектуры Нагоя в Японии и К. Халл из корпорации Ultra Violet Products (UVP) в Калифорнии независимо друг от друга работали над идеями быстрого прототипирования, основанными на избирательном отверждении поверхностного слоя фотополимера и построении трехмерных объектов из последовательно наложенных слоев. Герберт и Кодама прекратили работу из-за недостатка финансирования, так и не сумев разработать коммерческий продукт. Халл благодаря стабильной поддержке от UVP разработал систему, способную автоматически изготавливать детали сложной формы. Халл ввел в обращение термин стереолитография (stereolithography) и в 1986 г. основал корпорацию 3D Systems, которая начала производить стереолитографические аппараты (stereo lithography apparatus - SLA). Процесс изготовления детали изображен на рис. 12.1, а и протекает следующим образом. * 1. Фоточувствительный полимер, затвердевающий на свету, поддерживается в жидком состоянии. 2. На толщину одного слоя ниже поверхности жидкого полимера располагается платформа, способная двигаться в вертикальном направлении. 3. Ультрафиолетовый лазер сканирует слой полимера над платформой, отвер-ждая полимер по форме соответствующего поперечного сечения. Обратите внимание, что этот процесс начинается с нижнего поперечного сечения детали.  б Рис. 12.1. Стереолитография: а - процесс; б - аппарат SLA-3500 от 3D Systems (с разрешения 3D Systems, Inc.) 4. Платформа опускается в ванну с полимером на толщину одного слоя, давая полимеру растечься по поверхности детали для начала нового слоя. 5. Шаги 3 и 4 повторяются, пока не будет наращен верхний слой детали. 6. Для полного затвердевания детали выполняется окончательное отверждение. Этот шаг необходим, поскольку в каждом слое могут еще оставаться жидкие участки. Так как лазерный луч имеет конечные размеры, сканирование каждого слоя аналогично закрашиванию некоторой фигуры тонкой цветной ручкой. Реальный аппарат для стереолитографии показан на рис. 12.1, б. Стереолитография наиболее популярна среди процессов быстрого прототипирования и изготовления, и ее интерфейс с твердотельной моделью стал стандартом для других процессов. Однако она требует создания поддерживающих структур, если деталь имеет вырезы внизу, то есть верхнее поперечное сечение детали имеет большую площадь, чем нижнее (рис. 12.2). Изготовленная методом стереолитографии крыльчатка изображена на рис. 12.3. Более подробно процесс стереолитографии будет описан далее.  Угловое соединение а Островок б   Потолок с аркой Потолок в г Рис. 12.2. Поддерживающие структуры в стереолитографии  Рис. 12.3. Крыльчатка, изготовленная методом стереолитографии 12.2.2. Отверждение на твердом основании В процессе отверждения на твердом основании (solid ground curing, SGC) каждый слой отверждается путем экспонирования ультрафиолетовой лампой, а не сканирования лазерным лучом. Таким образом, все точки слоя затвердевают одновременно и окончательное отверждение не требуется. Типичный процесс отверждения на твердом основании имеет место в системе Solider от Cubital Israel, работа которой происходит так. 1. По данным геометрической модели детали и желаемой толщине слоя рассчитывается поперечное сечение каждого слоя. 2. Для каждого слоя изготавливается оптическая маска по форме соответствующего поперечного сечения. 3. После выравнивания (рис. 12.4, а), платформа покрывается тонким слоем жидкого фотополнмера (рис. 12.4, б).  Заполнение пустот а Рис. 12.4. Система Solider i Над поверхностью жидкой пластмассы помещается маска, соответствующая текущему слою, и пластмасса экспонируется светом мощной ультрафиолетовой лампы (рис. 12.4, е). Обратите внимание, что процесс начинается с маски, соответствующей нижнему слою. 5. Оставшаяся жидкость удаляется с изделия аэродинамическим wiper (рис. 12.4, г). Изделие покрывается слоем жидкого воска, который заполняет пустоты (рис. 12.4, д). Затем к воску прикладывается холодная пластина, и он затвердевает. 1 Слой стачивается до желаемой толщины с помощью шлифовального диска (рис. 12.4, е). 8. Готовая часть изделия покрывается тонким слоем жидкого полимера, и шаги 4-7 повторяются для каждого последующего слоя, пока не будет обработан самый верхний слой. 9. Воск расплавляется и удаляется из готовой детали. Главным преимуществом отверждения на твердом основании по сравнению со стереолитографией является отсутствие необходимости в поддерживающих структурах. Это обусловлено тем, что пустоты заполняются воском. Кроме того, благодаря использованию света лампы вместо лазерного луча исключается операция окончательного отверждения. Хотя отверждение на твердом основании позволяет изготавливать детали с большей точностью, чем стереолитография, процесс этот весьма сложен. 12.2.3. Избирательное лазерное спекание Процесс изготовления детали путем избирательного лазерного спекания, разработанный фирмой DTM (США), протекает следующим образом. 1. Цилиндрическая заготовка помещается на высоте, необходимой для того, чтобы на нее можно было осадить слой порошкового материала желаемой толщины. Порошковый материал, используемый для изготовления прототипа, поступает из подающего цилиндра и наносится выравнивающим валиком (рис. 12.5). Цилиндрическая заготовка Деталь Выравнивающий валик Подающий цилиндр Лазерная оптика и сканирующие зеркала Луч СОг-лазера  Рис. 12.5. Избирательное лазерное спекание (с разрешения DTM Corporation) 2. Слой порошка избирательно сканируется и нагревается лучом лазера, вследствие чего частицы слипаются между собой. Просканированные частицы порошка образуют требуемое поперечное сечение. Обратите внимание, что этот процесс начинается с нижнего поперечного сечения детали. 3. Цилиндрическая заготовка опускается на толщину одного слоя для нанесения нового слоя порошка. 4. Луч лазера сканирует новый слон порошка, склеивая его с предыдущим и формируя следующее поперечное сечение. 5. Шаги 3 и 4 повторяются, пока не будет создан самый верхний слой детали. 6. Для некоторых материалов может понадобиться окончательное отверждение. Поддерживающая структура не требуется, потому что пустоты каждого слоя заполняются необработанным порошком. Более того, в качестве материала для процесса избирательного спекания потенциально может использоваться любой плавкий порошок, даже металлический, если лазер обладает достаточной мощностью. На практике для металлических порошков, частицы которых покрыты термопластическим связующим материалом, используется косвенное спекание. Под лучом лазера связующий материал расправляется и свободно связывает частицы металлического порошка, образуя желаемую форму, которая называется зеленой деталыо (green part). В этом случае достаточно, чтобы мощности лазера хватало для расплавления связующего материала. Затем зеленая часть подвергается обработке в печи, в ходе которой связующий материал выжигается, а частицы металлического порошка связываются за счет обычных механизмов спекания. Получившаяся деталь носит название коричневой детали (brown part). Без дальнейшей обработки деталь будет довольно пористой из-за наличия пустот, которые ранее занимали частицы связующего материала. Чтобы снизить пористость, в печь помещается еще один материал - инфильтраит. Этот металл расправляется при рабочей температуре печи и проникает в поры детали за счет капиллярного эффекта. Данный метод используется для изготовления форм для литья непосредственно по пх геометрическим моделям. Ресурса таких форм достаточно для изготовления от 2500 до 10 ООО деталей-прототипов. 12.2.4. Трехмерная печать Разработанный в Массачусетском Технологическом институте процесс трехмерной печати был назван так из-за своей схожести с печатью на струйном принтере. В трехмерной печати вместо чернил используется жидкое связующее вещество. Процесс трехмерной печати происходит следующим образом (рис. 12.6). 1. Платформа располагается на высоте, необходимой для того, чтобы можно было нанести на нее слой керамического порошка надлежащей толщины. 2. Нанесенный слой керамического порошка избирательно сканируется печатающей головкой, из которой поступает жидкое связующее вещество, вызывающее прилипание частиц друг к другу. Отсканированные печатающей головкой частицы образуют требуемую форму поперечного сечения. Обратите внимание, что этот шаг начинается с нижнего поперечного сечения. 3. Платформа опускается на одну толщину слоя, позволяя нанести следующий слой порошка. 4. Новый слой сканируется, образуя следующее поперечное сечение и склеиваясь с предыдущим слоем. 5. Шаги 3 и 4 повторяются, пока не будет создан верхний слой детали. 6. Для отверждения детали проводится последующая тепловая обработка.  Нанвсение порошка Печать слоя Опускание платформы Повторение цикла  Промежуточная стадия Последний Готовая деталь слой отпечатан Рис. 12.6. Трехмерная печать (с разрешения проф. Сакса, MIT) С помощью трехмерной печати было бы удобно изготавливать формы для литья, поскольку форма изготавливается как цельная деталь, состоящая из оболочки и полостей, и положение полостей относительно оболочки можно было бы задавать точно. Однако формы для литья, изготовленные путем современной трехмерной печати, имеют невысокое качество поверхности. 12.2.5. Ламинирование В процессе ламинирования (laminated object manufacturing - LOM), коммерциализированном фирмой Helisys, деталь изготавливается путем ламинирования и лазерной резки материалов, поступающих в листовом виде. Слипание листов происходит за счет наличия термоадгезивного покрытия. Процесс протекает следующим образом. 1. Каждый лист приклеивается к заготовке с помощью нагрева и давления, образуя очередной слой. Листовой материал подается в виде непрерывного рулона с одной стороны машины и принимается с противоположной стороны (рис. 12.7). Температуру и давление, необходимые для ламинирования, обеспечивает нагретый валик. Обратите внимание, что когда к стопке приклеивается следующий лист, платформа опускается на толщину одного листа. 2. После того как слой (лист) приклеен, он сканируется лазером вдоль контуров текущего поперечного сечения. Обычно для этой цели используется лазер на углекислом газе мощностью 25 или 50 Вт. Как и в других процессах, этот шаг начинается с нижнего поперечного сечения. Обратите внимание, что здесь сканирование производится только по контурам. Это делает данный процесс более эффективным, чем процессы, требующие растрового сканирования. 3. Области слоя, выходящие за пределы контуров, штрихуются лазером (то есть рассекаются на маленькие кусочки, называемые черепичками (tiles), для последующего удаления, когда деталь будет закончена). 1 ... 18 19 20 21 22 23 24 ... 29 | |||||||||||||||||||||||||||||||||

|

| |||