|

| |||

|

Разделы

Главная

Сапромат

Моделирование

Взаимодействие

Методы

Инновации

Индукция

Исследования

Факторизация

Частоты

Популярное

Как составляется проект слаботочных сетей?

Как защитить объект?

Слаботочные системы в проекте «Умный дом»

Какой дом надежнее: каркасный или брусовой?

Как правильно создавать слаботочные системы?

Что такое энергоэффективные дома?

|

Главная » Сапромат 1 ... 16 17 18 19 20 21 22 ... 29 Затем возможности PDM были расширены. К ним добавилась поддержка проектирования путем автоматизированной маршрутизации документации на этапе корректирования. Безбумажный документооборот сократил длительность цикла разработки продукта. Появилась возможность выделять важные данные и отслеживать историю каждого продукта и его компонентов вместе со всеми данными по различным версиям и модификациям продуктов. Вскоре область применения PDM была еще более расширена, охватив не только проектирование и разработку, но и отделы продаж, производства и поддержки [51]. В последнее время системы PDM стали еще более популярны благодаря развитию Интернета, Web и интрасетей. Вообще говоря, практически все производители PDM рекламируют поддержку работы с Web, а веб-технологии действуют как катализатор внедрения PDM в новые корпорации. Концепция Web стала популярной благодаря универсальности, дешевизне и доступности, а также аппаратной независимости. Самым большим препятствием на пути к широкому признанию PDM были трудности с доступом у конечных пользователей. Web решает эту проблему, предоставляя простой и универсальный интерфейс пользователя при очень низких затратах на поддержку [116]. Благодаря поддержке веб-технологий PDM стали играть ключевую роль в обеспечении доступа к актуальной информации множеству групп. PDM обеспечивает согласованность данных и управляет документооборотом, гарантируя доставку информации адресату в самое подходящее для принятия решений время. Вопросы и задачи 1. Назовите различия модифицированного и генеративного подходов к технологической подготовке производства. 2. Для производства прямозубого цилиндрического зубчатого колеса из прутковой заготовки требуется выполнить следующие операции: 1) Подрезать торец. 2) Обточить внешний диаметр. 3) Снять деталь. 4) Подрезать второй торец. 5) Расточить внутреннее отверстие. 6) При необходимости выполнить операцию сверления. 7) Нарезать направляющие. 8) Вырезать зубцы. Приведите альтернативные технологические планы производства. 3. Запищите последовательность производственных операций, требующихся Для изготовления изображенной ниже детали на токарно-фрезерном станке с ЧПУ. Элементы детали, получаемые в ходе каждой операции, обозначайте буквами.  4. Запишите последовательность производственных операций для детали из задачи 3 при условии отсутствия автоматизированного токарно-фрезсрного станка (то есть операции должны выполняться вручную). 5. Опишите сходства и различия моноаспектпого. многоаспектного и смешанного кодов. Приведите примеры. 6. Предположим, что код состоит из восьми символов, каждый из которых может принимать значения 0-9. Сколько взаимоисключающих характеристик может быть представлено таким кодом, если он является моноаспектным? Каким будет ответ для многоаспектного кода? 7. Определите код формы приведенной ниже детали в системе Опитца (первые пять знаков). 40 ю 20  8. Определите код формы изображенной ниже детали в системе Опитца (первые пять знаков).

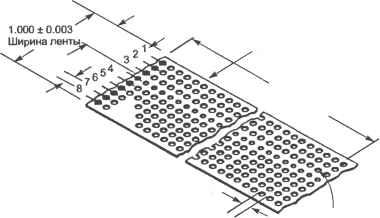

9. Определите код изображенной ниже детали в системе Vuoso-Praha. Материал - обычная сталь. С3(3 х 45° Фаска) -\6.3a. 20 С2(2 х 45° Фаска) 6\3а.  Глава 11 Числовое программное управление В главе 10 мы показали, что для интеграции проектирования и производства без вмешательства человека необходима компьютеризация технологической подготовки. Компьютер должен осуществлять выбор станков для производства деталей, выбор оптимальной последовательности операций на этих станках, оценку времени на настройку и изготовление, планирование производства и определение требований к оборудованию и исходным материалам. Однако одной автоматизированной технологической подготовки недостаточно для автоматизации производства, если компьютер не сможет управлять самими станками без участия человека. Это реализуется добавлением числового программного управления к обычным станочным системам. Числовым программным управлением (numerical control - JVC) называют использование закодированной в числовом виде информации при автоматическом управлении позиционированием оборудования. Пошаговая программа изготовления детали сохраняется в памяти компьютера. Эта программа считывается системой управления станка, в результате чего деталь изготавливается автоматически без участия человека. Числовое управление может использоваться для задания положения резца или движения детали относительно вращающегося диска, а также для замены резцов. Размещение электронных компонентов и закрепление их на печатной плате также может управляться численно. В этой главе мы сосредоточим внимание на числовом управлении станков. В главе 12 мы опишем процесс послойного накопления материала для образования конечной формы и коротко рассмотрим различные средства быстрого прототипирования, также основанные на числовом программном управлении. 11.1. Введение В конце 40-х гг. прошлого века американец по имени Джон Парсонс придумал метод изготовления гладких профилей (таких, например, как профили сечений крыльев самолетов). Его метод заключался в записи положений центров большого количества отверстий, аппроксимирующих нужную форму, на перфокарты. Перфокарты подавались в станок, и записанные на них данные использовались для управления резцом. Полученный соединением множества отверстий профиль сглаживался до желаемой кривой. До этого изобретения вся металлорежущая промышленность США не могла удовлетворить нужды даже одних ВВС США. Военные были так обрадованы идеей Парсонса, что заключили контракт с его корпорацией на дальнейшую разработку управляющих систем. В 1951 г. корпорация Парсонса заключила субконтракт с лабораторией сервомеханизмов Массачусетского Технологического института (Massachusetts Institute of Technology - MIT). В 1952 г. модифицированный фрезеровальный станок Cincinnati Hydrotel с тремя степенями свободы был продемонстрирован заказчику, и с тех пор в обиход вошел новый термин - числовое программное управление. Определение ЧПУ, предлагаемое ассоциацией электронной промышленности (EIA), звучит так: В системе с числовым программным управлением действия должны управляться непосредственным вводом числовых данных. Система должна автоматически интерпретировать хотя бы часть этих данных. Числовые данные, необходимые для изготовления детали, предоставляются станку в форме программы, называемой программой обработки деталей (part program). Эта программа представляет собой набор операторов, которые могут интерпретироваться управляющей системой станка и преобразовываться в сигналы, перемещающие шпиндели и приводы. Программа содержит геометрическую информацию о детали и данные о перемещении резца по отношению к заготовке. В программе также указываются скорость резания, скорость подачи и дополнительные параметры, такие как состояние системы охлаждения и направление шпинделя. Готовая программа должна давать результат, отвечающий допускам и требованиям к шероховатости поверхностей. При работе с типичными станками с ЧПУ, то есть автоматизированными станками, использующими технологию числового управления, программа обработки деталей подготавливается программистами и вводится в контроллер станка. Разработчики программ обработки деталей обычно пользуются сведениями о средствах производства, обладают знаниями в областях программирования и геометрического анализа. В настоящее время нагрузка на программиста стала гораздо меньше, чем раньше, потому что программа обработки деталей может составляться программным обеспечением непосредственно на основании базы данных CAD. В этой главе мы рассмотрим три метода подготовки программы обработки деталей: ручной, автоматизированный и компьютеризованный (последний состоит в построении программы непосредственно по базе данных CAD). Однако сначала нам придется изучить основы станочных систем и их функционирования. 11.2. Аппаратная конфигурация станка с ЧПУ Типичная станочная система с числовым программным управлением состоит из блока управления станком (machine-control unit - MCU) и собственно станка (рис. 11.1). MCU, выполняющий функции мозга станочной системы, считывает программу обработки деталей и управляет работой станка. Эти операции выполняются двумя отдельными модулями MCU: модулем обработки данных (data processing unit - DPU) и замкнутой системой автоматического регулирования (control loop unit - CLU). Модуль DPU считывает программу обработки детали с ленты или иного носителя, декодирует операторы, обрабатывает декодированную информацию и передает в модуль CLU сведения о положении по каждой из Осей станка, направлении движения, подаче и дополнительных управляющих сигналах. Ось, или степень свободы (axis) станка, определяется как на- правление относительного движения режущего инструмента и заготовки. Осей у станка может быть несколько. Модуль CLU принимает данные от DPU и преобразует их в управляющие сигналы. Он управляет приводными механизмами станка, принимает сигналы обратной связи, несущие информацию о реальном положении и скорости по каждой из осей, а также требует от DPU считать следующие инструкции из программы обработки детали, когда выполнение очередной операции завершается. Рис. 11.1. Схема станка с ЧПУ DPU состоит из устройства ввода данных (такого как, например, устройство считывания с перфоленты), цепи чтения данных и декодирующих цепей, определяющих требуемые смещения по осям. В станочных системах первого и второго поколений DPU снабжался устройством чтения с перфокарт (рис. 11.2), на которых тогда записывались программы. 0.392 ± 0.004 до протяжного отверстия Нумерация отверстий  0.100 ± 0.002 Расстояние между центрами соседних отверстий Круглые отверстия (кодовые) 0.072 ± 0.002 diam До протяжного отверстия 0.046 + 0.002 Толщина 0.004 + 0.0003 - 0.0007 Если лента направляется по краю, используется этот край Направление протяжки Кумулятивная ошибка4 до ± 0.01 на 1 до ± 0.025 на 5 0.1 ±0.003 Отверстия, используемые в процессе перфорации. В коде не учитываются Рис. 11.2. Перфолента CLU состоит из интерполятора, цепей контроля положений по всем осям, цепей контроля скоростей, цепей торможения и выбора люфта, а также устройств контроля дополнительных функций. Интерполятор обеспечивает выработку команд для промежуточных точек в процессе движения резца. Цепи контроля положений управляют положением резиа по соответствующим осям. Цепи контроля скорости используются в том случае, когда требуется регулирование скорости подачи. Устройства контроля дополнительных функций решают такие задачи, как включение и выключение охлаждения, смена передачи и подача бабки. 11.3. Типы систем ЧПУ Контроллеры ЧПУ делятся на две основные категории: системы позиционного регулирования (point-to-point или FTP) и устройства контурного управления (contouring). Контроллер типа FTP используется в том случае, когда траектория движения инструмента относительно детали не имеет значения, например, если инструмент не касается детали при перемещении от одной точки к другой. Чаще всего такая ситуация имеет место при сверлении, пробивании, нарезке резьбы и установке компонентов на печатной плате. Позиционное регулирование реализуется достаточно просто, а потому станок с таким контроллером стоит недорого. Он может выполнять и простые фрезеровальные операции, если снабдить его механизмом контроля скорости подачи при перемещении от одной точки к другой. Такой станок можно использовать для фрезерования пазов. Устройство контурного управления используется в тех случаях, когда важна траектория движения инструмента относительно детали: на фрезеровальных и токарных станках, газовых резаках, сварочных установках и шлифовальных станках. В таких устройствах требуется одновременное управление по двум и более осям, причем скорость по каждой оси может задаваться независимо. Например, инструмент может двигаться по любой траектории в плоскости ху, если система будет управлять соотношением компонент скорости vx и vy. Таким образом, контроллер ЧПУ может обеспечивать, например, движение по окружности при задании центра, радиуса и конечных точек дуги. 11.4. Системы NC, CNC, DNC Станки с ЧПУ первого и второго поколений, работавшие на лампах и твердотельных цепях, считывали программу исключительно с перфолент. В то время не было возможности хранить программу в MCU, а обрабатывать команды этот блок мог только по одной. Станки такого класса называются станками с ЧПУ типа NC, или просто станками с ЧПУ. Управляющие цепи станков третьего поколения собирались на интегральных схемах, к которым добавлялись блоки памяти. Технологии, широко использовавшиеся в компьютерной технике, позволили в 1970 г. создать контроллер в его современном виде. Станок с таким контроллером называется компьютеризованным (computer numerical control - CNC). Благодаря наличию блока памяти MCU требует лишь однократной загрузки программы. Сохраненная в компьютере программа может быть вызвана для дальнейшего использования без необходимости повторного считывания для каждой детали из партии, как это было в системах с ЧПУ типа NC. Наличие компьютерного интерфейса, кроме того, позволяет обмениваться данными между блоками интегрированных систем. Например, CNC может взаимодействовать с другими модулями: роботами и автоматизированными станками. Позднее к станкам были добавлены индикаторные дисплеи, обеспечивающие возможность диагностики и анализа, а также упрощающие редактирование программ обработки деталей. Более сложные станки могут наглядно отображать траекторию движения инструмента. Пример дисплея типичного контроллера типа CNC приведен на рис. 11.3. Современный контроллер CNC напоминает персональный компьютер. На самом деле он вполне может считаться специализированным компьютером, предназначенным для управления станками. Помимо процессора и ПЗУ (ROM) в контроллере имеется ОЗУ (RAM), жесткий диск, коммуникационные порты, клавиатура, дисплей, а иногда и графическое устройство ввода - мышь, трекбол или сенсорный экран. В последнее время стали выпускаться контроллеры на базе персональных компьютеров, отличающиеся от обычных компьютеров только наличием специальной платы сервоконтроллера.   Рис. 11.3. Экран контроллера типа CNC Наличие ПЗУ позволяет использовать запрограммированные последовательности команд, называемые фиксированными циклами (canned cycles). Они могут быть определены как стандартные подпрограммы и храниться в библиотеке станка. Любая программа может вызывать и использовать любую подпрограмму при по-моши специального кода. Слово фиксированный указывает на то, что подпрограмма хранится в постоянной памяти, а циклом она называется из-за повторного характера обращений [166]. Типичными примерами фиксированных циклов являются подпрограммы сверления, нарезания внутренней резьбы, расточки и нарезания внешней резьбы. ЧПУ типа DNC (Direct Numerical Control) представляет собой систему производства, состоящую из центрального компьютера, управляющего несколькими станками одновременно (рис. 11.4). Управляющий компьютер получает данные об обрабатываемой детали либо из собственного устройства хранения, либо из внешнего источника. Он пересылает блоки команд станкам, осуществляющим фактическое производство детали. Эта технология полностью основывается на взаимодействии центрального компьютера со станками. Глава 11. числовое программное управление Центральный компьютер Коммуникационная сеть  Рис. 11.4. Схема прямого числового управления Прямое (direct) числовое управление впоследствии было заменено распределенным (distributed), которое заключается в том, что центральный компьютер полностью загружает на станки с ЧПУ типа CNC программы обработки соответствующих деталей. Эти станки могут хранить в собственной памяти одну или даже несколько программ, и потому не зависят от центрального компьютера. Аббревиатура DNC использовалась для обозначения обоих типов систем, однако со временем стала подразумевать именно распределенное управление, поскольку популярность его сильно возросла. В состав некоторых систем DNC включаются компьютеры-сателлиты (обычно рабочие станции или персональные компьютеры), по одному на каждый станок. Это увеличивает быстродействие системы в целом, позволяет работать с большими файлами и объединять в сеть большее количество станков (рис. 11.5). На компьютеры-сателлиты часто устанавливается программное обеспечение для предоставления отчетов о работе станков на центральный компьютер, что упрощает управление цехом. Главный компьютер (узел)  Рис. 11.5. Схема распределенного числового управления 11.5. Основы составления программ обработки деталей 11.5. Основы составления программ обработки деталей Программа обработки деталей содержит сведения о геометрической форме детали и о перемещениях резца относительно заготовки. Следовательно, программист должен каким-то образом сформулировать эти сведения и записать их. Описание геометрии и перемещений требует, в первую очередь, задания системы координат. Если система координат программиста отличается от основной системы координат станка, деталь получится неправильной. Поэтому программист должен всегда проверять ориентацию системы координат, в которой задается траектория движения резца. Если траектория строится по данным из базы CAD, система координат модели или чертежа должна быть полностью идентичной системе координат станка. В следующем разделе будет рассказываться о стандартных системах координат станков. Поскольку программа обработки детали имеет свой собственный синтаксис и семантику, мы опишем также формат команд или блоков1, как их еще называют, а также синтаксис и значение слов каждого блока. 11.5.1. Системы координат Относительное перемещение инструмента и заготовки осуществляется посредством направляющих станка. Три основные оси перемещения называются осями х, у и z и образуют правую систему координат. Положительные направления осей обычно определяются производителем станка. По общему соглашению положительное направление оси 2 соответствует удалению инструмента от заготовки. □ Ось z. На станках, подобных токарному, где деталь вращается во время ее обработки, ось 2 направляется параллельно шпинделю, а движение вдоль этой оси в положительном направлении удаляет инструмент от заготовки (рис. 11.6). Если же вращается не деталь, а инструмент, как на фрезеровальном, сверлильном и расточном станках, ось 2 выбирается параллельной оси инструмента. Как и у станков с вращающейся заготовкой, движение вдоль оси 2 в положительном направлении удаляет инструмент от заготовки (рис. 11.7 и 11.8). В прочих станках, к которым относятся прессы, строгальный и стригальный станки, ось 2 направляется перпендикулярно набору инструментов. □ Ось х. В станках с вращающейся деталью за ось х принимается направление перемещения инструмента (резца), а движение вдоль этой оси в положительном направлении удаляет инструмент от заготовки (рис. 11.6). На вертикальных фрезеровальном и сверлильном станках положительное направление оси х соответствует направлению правой руки оператора, стоящего лицом к станку (рис. 11.7). На горизонтальном фрезеровальном станке ось х направляется параллельно столу (рис. 11.8). □ Ось у. Направление оси у выбирается исходя из направлений осей х и 2 в соответствии с правилом правой руки. 1 Блоком называется строка слов программы обработки детали. Каждый блок состоит из нескольких команд (см. раздел 11.5.2). Скорость шпинделя Коробка передач (регул, подачи) Передняя бабка ТуЛ -Шпиндель (Направляющие Держатель Поперечный суппорт Каретка суппорта Центр Шпиндель задней бабки Задняя бабка Совмещ. опора и суппорт (поворотный резцедержатель)  Рис. 11.6. Система координат токарного станка т~~г   Рис. 11.7. Система координат вертикального Рис. 11.8. Система координат сверлильного станка горизонтального фрезерного станка иИс2ГняСШКОВ СТеП6НеЙ СВОб°ДЫ М°ЖеТ 6ЫТЬ больше W л™е степе-сушегт Назьшаются Дополнительными и обозначаются и, v и w. Могут также ются Л и ГпРаЩаТеЛЬНЫе °СИ naP bHbie осям х,уиг; такие оси обознача-,Сис- Приведенные названия осей соответствуют стандартам EIA. По общему соглашению станки классифицируются в соответствии с количеством координат, необходимых для задания положения и ориентации резца. Например, фрезеровальный станок может иметь 2, 3 или 5 осей в соответствии с тем, сколько координат могут одновременно задаваться контроллером. Другими словами, если контроллер может одновременно перемещать резец лишь по двум осям, станок называется двухосевым, или имеющим две степени свободы. В этом случае инструмент может независимо перемещаться вдоль третьей оси. Если у станка имеется три степени свободы, инструмент может перемещаться по произвольной кривой в трехмерном пространстве, но не может изменять ориентацию. Если же требуется изменение ориентации резца одновременно с перемещением его в пространстве, станок должен иметь большее количество степеней свободы. В продаже встречаются станки, имеющие до девяти степеней свободы. 11.5.2. Синтаксис программы обработки Для написания программ обработки деталей используются различные форматы представления информации. Сама программа обработки обычно разрабатывается в соответствии с достаточно хорошо определенным синтаксисом, незначительные отклонения от которого могут быть связаны с особенностями конкретных контроллеров. Контроллер считывает инструкции в виде последовательности блоков, содержащих команды на установку параметров, скоростей по осям, а также на выполнение иных операций. Блоком называется строка слов программы обработки. Каждая команда обозначается буквой, за которой следует определенное число. Принято использовать следующие идентификаторы команд (коды). □ Последовательный номер (N). Последовательный номер используется для обозначения блоков программы и позволяет быстро находить нужные команды. □ Предварительная команда (G). Предварительные команды готовят MCU к какой-либо операции, обычно связанной с перемещением резца. Поскольку движение резца во многом определяется именно G-кодом, программы на перфокартах часто называли G-кодами. Описанные в стандарте EIA RS-273 G-коды приведены в табл. 11.1. Однако многие контроллеры не соответствуют этому стандарту, поэтому один и тот же G-код на разных контроллерах может иметь разные значения. □ Координаты (X, Y,Z,An В). В этих словах передаются сведения о положении резца и его ориентации. Если число степеней свободы превышает три, используются дополнительные слова, например А и В. Значения координат выражаются целыми числами. Единица измерения называется базовой единицей длины (basic length unit - BLU) и определяет разрешение системы позиционирования по данной оси перемещения. Необходимое количество шагов по какой-либо оси определяется делением реального расстояния на величину BLU. Например, чтобы переместиться на 0,5 дюйма в положительном направлении оси у в системе, где BLU = 0,001 дюйма, нужно сделать 500 шагов. В программе это может быть записано следующим выраженим: Y + 500. В современных системах CNC достаточно просто написать Y0.5, не заботясь ни о каких базовых единицах. По наличию плавающей точки контроллер самостоятельно определит, в каких единицах задана длина (базовых или реальных). □ Подача (F). Код F задает скорость подачи резца. По соглашению эта скорость измеряется в дюймах в минуту. □ Скорость (5). Задает скорость вращения шпинделя. Измеряется в оборотах в минуту. □ Выбор инструмента (7). Код Т задает инструмент, который будет использован в конкретной операции. Этот код нужен только для станков с устройством автоматической смены инструментов. □ Прочие команды (М). Этот код используется для определения конкретного режима работы, например включения или выключения охлаждения, вращения шпинделя и т. д. Возможные значения (согласно стандарту EIA RS-273) приведены в табл. 11.2. Команды объединяются в блоки, которые могут иметь один из нескольких форматов. □ Фиксированный последовательный формат. Все блоки должны быть одинаковой длины и содержать одинаковое количество символов. Поскольку длина блока постоянна, он должен быть заполнен командами, даже если они будут лишними. □ Формат блочной адресации. Устраняет избыточность информации в последовательных блоках при помощи кодов изменений. Код изменений следует непосредственно за номером блока и указывает значения, изменившиеся по сравнению с предшествующими блоками. □ Табулированный последовательный формат. Представляет собой модификацию фиксированного последовательного формата, допускающую изменение длины блоков. Перед каждым словом и после него вставляется символ табуляции (TAB), а конец каждого блока отмечается символом конца блока (ЕОВ). Слова, значения которых не изменились, можно пропускать, но вместо пропущенных слов необходимо вставлять символ TAB. В результате получаются последовательности символов табуляции. Блок может быть завершен символом ЕОВ, как только будут перечислены все слова, нужные для описания соответствующих операций. □ Формат пословной адресации. Это наиболее популярный формат, используемый в современных контроллерах CNC. Каждое слово блока начинается с буквы, обозначающей его тип, за которой следует значение, представляющее собой содержимое слова. Стандартная последовательность слов блока имеет следующий вид: N . G . Х . Y . Z . J . K . F . S . T . M . где О N - идентификатор блока; О G - предварительные команды (табл. 11.1); О X, Y. Z - координаты по соответствующим осям; О I, J, К - координаты центра дуги при движении резца по окружности (обычно со знаком); OF - скорость подачи; OS - скорость шпинделя; ОТ - номер инструмента; ОМ - вспомогательные команды (табл. 11.2). Ниже приведен пример кода в формате пословной адресации: N040 GOO Х0 Y0 Z300 Т01 МОб Пропущенные слова считаются нулевыми либо не претерпевшими изменений по сравнению с предыдущими значениями. В нашем примере были пропущены слова F и S. Таблица 11.1. Предварительные команды

11.6. Составление программ вручную Составление программы вручную подразумевает, что программист без всякой помощи со стороны компьютера записывает блоки программы на рукописном бланке (рис. 11.9). Затем с помощью флексорайтера (Flexowriter) из этого бланка одновременно получают набранный текст и перфоленту. Каждая строка рукописного бланка эквивалентна блоку перфоленты и заканчивается символом конца блока (ЕОВ). Сложность программирования вручную заключается в том, что программа описывает траекторию движения инструмента, а не геометрию детали. В контурном регулировании это означает, что координаты задают положение центра резца, а не положение точек реального контура детали. Программист может воспользоваться функцией коррекции па режущий инструмент (cutter compensation), что позволит ему не вычислять координаты положения центра резца. Однако ему все равно придется добавить дополнительные точки, соединяющие расчетные траектории. Пример 11.1 иллюстрирует процесс составления программы обработки детали для станка с контурным регулированием.

Рис. 11.9. Рукописный бланк программы обработки деталей Пример 11.1 Вручную напишите программу обработки пластины, изображенной на рис. 11.10. Размеры заданы в миллиметрах, а толщина заготовки - прямоугольной пластины - составляет 15 мм. Нижняя грань пластины характеризуется уравнением 2 = 0. Контроллер ЧПУ обладает следующими характеристиками. □ Координаты задаются пятизначными числами. Разрешение (BLU) составляет 0,01 мм. Необходимо указывать как ведущие, так и завершающие нули. Если координата не указывается явно, это означает, что по соответствующей оси изменения положения не происходит. □ Подача программируется непосредственно в миллиметрах в минуту или дюймах в минуту при помощи трехзначных чисел. В нашем примере будет использоваться постоянная скорость подачи 350 мм/мин и быстрая скорость подачи 950 мм/мин. . Начальная точка 50- ~ Р5 ГР4 ГРЗ -4э, Ф^-Ф,  100- 4 I Рис. 11.10. Деталь, которую нужно обработать □ Скорость шпинделя задается трехзначным магическим кодом. В этом примере она будет составлять 1740 об/мин (соответствующее магическое число - 717). Вычисление магического кода по заданной скорости приводится в работе [91]. Решение Обработка будет осуществляться резцом диаметром 10 мм. Изначально резец установлен в начальной точке. Перемещение резца по пунктирным линиям в направлениях, указанных стрелками, описывается следующими блоками команд. 1. Выбор режима относительных координат (а не абсолютных): N001 G91 ЕОВ 2. Выбор метрических единиц: N002 G71 ЕОВ 3. Установка резца диаметром 10 мм на 40 мм выше начальной точки: N003 G00 ХО.О YO.O Z40.0 Т01 МОб ЕОВ Обратите внимание, что здесь не используются базовые единицы длины. 4. Перемещение из начальной точки в Р1 программируется двумя блоками. Первый блок описывает ускорение до скорости подачи 950 мм/мин. Во втором блоке резец приближается к точке Р1 со скоростью подачи 350 мм/мин. В конце второго блока центр резца оказывается в точке Р1. Программа должна также учесть необходимое перемещение по оси 2, чтобы резец опустился в нужном месте. N004 G01 Х65.0 YO.O Z-40.0 F950 S717 МОЗ ЕОВ N005 G01 Х10.0 F350 М08 ВОВ Команда МОЗ запускает вращение шпинделя, а М08 включает охлаждение. 5. Следующие два блока перемещают резец из Р1 в РЗ через Р2: N006 G01 Х110.0 ЕОВ N007 G01 Y70.0 ЕОВ 6. Координаты Р4 и Р5 вычисляются по рис. 11.11. Обозначив эти координаты (Хл, У4) и (Xs, y5) соответственно, мы получим следующие соотношения: Х4 -X, =-(55-л/152 -52) = -40,86; ya -у3 =0; Х5 -Х4 = -2V152 -52 = -28,28; y,-yt =0; / = Vl52 -52 =14,14; У=5. В приведенных выше уравнениях Х3 и У3 - координаты точки РЗ, а / и/ - координаты центра интерполируемой дуги (рис. 11.11).  Рис. 11.11. Расчет точек Р4 и Р5 Перемещение резца от РЗ к Р4 по прямой и от Р4 к Р5 по дуге окружности (по часовой стрелке) описывается следующими программными блоками: N00B G01 Х-40.86 ЕОВ N009 G02 Х-28.28 YO.O 114.14 J5.0 ЕОВ Во втором блоке команда G02 активирует интерполяцию дуги по часовой стрелке. Команды X и Y задают координаты конечной точки дуги (Р5) относительно начальной (Р4), а команды I и J определяют координаты центра дуги также относительно начальной точки. 7. Обозначив координаты точек Р5 и Р6 символами (Х5, Ys) и (Хб, Ye) соответственно, мы получим следующие соотношения: Х6 -Х5 = -(55-Vl52 -52 ) = -40,86; У6-У5=0. Следовательно, блоки, описывающие перемещение из точки Р5 в точку Р6, из РбвР1иизР1в начальную точку, будут выглядеть следующим образом: N010 G01 Х-40.86 ЕОВ N011 G01 Y-70.0 ЕОВ N012 G01 Х-75.0 YO.O Z40.0 F950 МЗО Команда МЗО в последнем блоке отключает шпиндель и охлаждение, после чего перематывает ленту к началу программы. Пример 11.1 наглядно демонстрирует трудоемкость составления программ обработки деталей, требующего арифметических и тригонометрических расчетов, в которых легко допустить ошибку. Частично процедуру можно упростить, воспользовавшись некоторыми специальными функциями контроллеров. □ Большинство систем CNC поддерживают функцию компенсации радиуса режущего инструмента. Это позволяет программировать непосредственно геометрию детали, а не траекторию перемещения центра резца. Другими словами, программист определяет контуры объекта, а контроллер автоматически вычисляет отступ с учетом радиуса инструмента и ведет режущий инструмент по нужной траектории. Эта функция действует вместе с другой, которая заключается в добавлении сегментов кривых или удлинении существующих 1 ... 16 17 18 19 20 21 22 ... 29 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||