|

| |||

|

Разделы

Главная

Сапромат

Моделирование

Взаимодействие

Методы

Инновации

Индукция

Исследования

Факторизация

Частоты

Популярное

Как составляется проект слаботочных сетей?

Как защитить объект?

Слаботочные системы в проекте «Умный дом»

Какой дом надежнее: каркасный или брусовой?

Как правильно создавать слаботочные системы?

Что такое энергоэффективные дома?

|

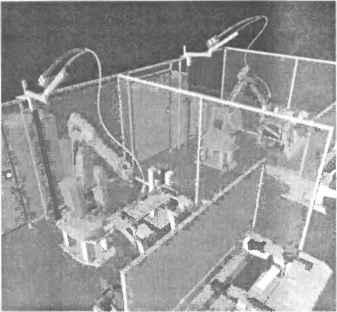

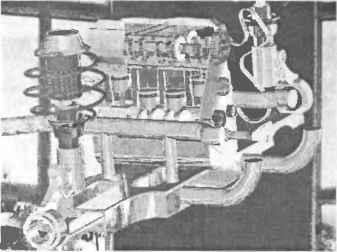

Главная » Сапромат 1 ... 21 22 23 24 25 26 27 ... 29 Окончательное отверждение На данный момент деталь еще только частично полимеризовалась. Как вы помните, лазер фотолитографической машины сканирует каждый слой только вдоль границ и по линиям решетки. Это означает, что внутренние области слоев могут затвердеть не до конца. В связи с этим производится окончательное отверждение детали, завершающее процесс полимеризации и увеличивающее итоговую механическую прочность прототипа. Окончательное отверждение выполняется с помощью ультрафиолетового излучения в специальном аппарате. Чтобы достичь однородного окончательного отверждения полимера с минимальным повышением температуры и максимальной точностью при разумной длительности процесса, важно оптимизировать длины волн излучения отверждающего аппарата [75]. Окончательное отверждение приводит к повышению температуры внутри детали, поскольку фотополимеризация является экзотермической реакцией. Высокая температура полимера может привести к значительным термическим напряжениям и соответствующим температурным деформациям. Эти деформации вызывают искажения формы детали на стадии окончательного отверждения, а в худшем случае и поломку детали. Таким образом, желательно найти источник излучения со значительно меньшей спектральной плотностью потока, чтобы обеспечить более медленную полимеризацию, а следовательно, более низкие температуры и меньшие термические напряжения и деформации. Как долго должно продолжаться окончательное отверждение, зависит от особенностей геометрии детали. Для большинства деталей окончательное отверждение может занять час или два, а для деталей очень большого размера может потребоваться и десять часов. Вообще говоря, время окончательного отверждения почти всегда меньше времени изготовления детали. Доводка детали После того как деталь окончательно затвердеет, выполняют ее отделку. Если деталь должна служить лишь в качестве концептуальной модели, достаточно будет просто удалить подпорки. В случае хрупких полимеров для отламывания подпорок между деталью и подпорками вставляют тупой нож или шпатель. Необходимо соблюдать осторожность, чтобы не повредить хрупкие части детали. В случае вязких полимеров можно не отламывать подпорки, а отрезать их острым ножом. В очень тонких местах могут помочь острые ножницы. Подпорки из прочных полимеров можно также удалять на станках. После удаления подпорок деталь подвергается легкой шлифовке, чтобы устранить оставшиеся от них леды. Если деталь предполагается использовать иначе, например в качестве шаблона или модели для литья по выплавляемым моделям, применяется более тщательная отделка - ручная шлифовка, струйная обработка стеклянными шариками Или некоторое сочетание этих двух методов. 1.2.5. Программные технологии для быстрого прототипирования 12.5. Программные технологии для быстрого прототипирования Подобно тому как компьютер не может функционировать без операционной системы, машине для быстрого прототипирования для работы также необходимо программное обеспечение. Это программное обеспечение состоит из двух компонентов: программы подготовки детали и программы управления процессом, или программы изготовления. Программы подготовки детали выполняют такие задачи, как проверка CAD-модели, компенсация и исправление ошибок STL-файла, дополнительное STL-моделирование, размещение и ориентирование модели, генерация поддерживающих структур, определение параметров изготовления детали и формирования слоя, получение поперечных сечений и объединение компонентов в соответствующий рабочий файл. Программы управления процессом используют рабочий файл, созданный на стадии подготовки, для управления процессом изготовления детали в машине для быстрого прототипирования. Эта процедура схематически изображена на рис. 12.41. В следующем разделе мы обсудим задачи, выполняемые программами подготовки детали. Система твердотельного моделирования Твердотельное моделирование Генерация STL-файла STL- файл Программа подготовки детали Проверка CAD-модели Дополнительное моделирование Выявление и исправление ошибок в STL-файле Определение направления наращивания Размещение (упаковка) деталей Создание поддерживающих структур Задание параметров изготовления Расщепление Файл процесса <J7 Программа управления процессом (машина для быстрого прототипирования) Рис. 12.41. Программное обеспечение для БПИ 12.5.1. Задачи программ подготовки детали Проверка STL-файла и исправление ошибок Как сказано выше, STL-файл, созданный программой твердотельного моделирования, может содержать в себе ошибки, даже если исходная трехмерная модель не имела дефектов. В STL-файле могут возникать следующие виды ошибок [96]. □ Зазоры. Предполагается, что ячейки STL-файла должны образовывать набор замкнутых оболочек, заключающих в себе объект. Но если какая-либо из ячеек отсутствует, оболочка получает прокол , в результате чего образуется зазор (рис. 12.42). Как следствие, отсутствует четкое различие между внутренней и внешней областью. Кроме того, при растеплении STL-файла, имеющего зазоры, в слоях могут создаваться незамкнутые контуры, которые порождают случайные векторы при изготовлении детали. Поверхность 1 Зазоры .Поверхность 2 Рис. 12.42. Зазоры в STL-файле  U Неправильные нормали. Нормали ячеек, хранимые в STL-файле, могу г не con-падать с нормалями, рассчитанными по вершинам соответствующих ячеек. □ Неправильные пересечения. Ячейки могут пересекаться неправильно, то есть в каких-либо местах, кроме своих сторон; могут быть н перекрывающиеся ячейки (рис. 12.44).  Рис. 12.44. Пересечение двух треугольников не по сторонам □ Внутренние стенки и структуры. Неверные геометрические алгоритмы, закрывая зазоры в STL, могут по ошибке создавать внутренние стенки н структуры, что может привести к неоднородному затвердеванию материала. Ошибку с появлением внутренней стенки иллюстрирует рис. 12.45.  Внутренняя стенка Рис. 12.45. Ошибка STL-модели с появлением внутренней стенки □ Несогласованности. STL-файл может иметь несогласованные значения допусков, если он создан путем объединения двух различных файлов. Кроме того, могут существовать зазоры на пересечении двух объединенных STL-моделей. □ Вырождение ячеек. Ячейки могут быть вырожденными. Вырожденные ячейки - это такие ячейки, которые не занимают конечной площади и, соответственно, не имеют нормали. Есть два тина вырождения ячеек: топологическое и геометрическое. Топологическое вырождение происходит, когда две пли более вершины ячейки совпадают. Оно не влияет па геометрию или связность остальных ячеек, поэтому топологически вырожденную ячейку можно просто отбросить. Геометрическое вырождение происходит, когда все вершины ячейки различны, а все стороны коллпнрпрны. Такая геометрически вырожденная ячейка не имеет нормали, однако содержит неявную топологическую информацию о том, как связаны соседние ячейки, то есть как сопрягаются дпе поверхности. Оба типа вырожденных ячеек демонстрирует рис. 12.46. Геометрическое вырождение Вырожденный треугольник с тремя различными вершинами  Топологическое вырождение Вырожденный треугольник с тремя совпадающими вершинами - точка Неправильно Правильно  Топологическое вырождение Вырожденный треугольник с двумя совпадающими вершинами - линия Рис. 12.46. Вырождение ячеек в STL-файле Вели в STL-файле обнаружены ошибки, то прежде чем производить расщепление, необходимо предпринять некоторые дополнительные действия в отношении файла. Исправление ошибочного STL-файла требует больших вычислительных ресурсов, что является серьезным недостатком формата STL. Существует ряд коммерческих программных пакетов для проверки и исправления STL-файлов. К ним относятся 3D Verify1 от 3D Systems и MagicsRP2 от Materialise. Определение направления наращивания Поскольку все объекты изготавливаются послойно, решающим фактором является выбор направления наращивания слоев. Он влияет на многие ключевые н~пекты процесса быстрого прототипирования, включая качество отделки по-.ерхности, длительность изготовления, требуемое количество поддерживающих труктур и запертые объемы. В настоящее время, однако, выбор направления иращивания осуществляется методом проб и ошибок, а может и вовсе не рас- матриваться. Четыре различных оптимальных направления наращивания, соот-1етствующих каждому из четырех ключевых аспектов процесса, показаны на ис. 12.47.  Точность изготовления Время Поддерживающая Запертый объем изготовления структура Рис. 12.47. Оптимальные направления наращивания, соответствующие четырем ключевым аспектам процесса БПИ 3D Verify является торговой маркой 3D Systems, Inc. jMagicsRP является торговой маркой Materialise. N. V. Оценка запертых объемов v Как было сказано выше, запертый объем - это количество жидкого полимера в стереолитографической машине, заключенное в обрабатываемой или отверждае-мой области. Таким образом, запертые объемы могут существовать в вогнутых областях, действующих как контейнеры. Жидкий полимер заперт, если его невозможно слить из контейнера. Соответственно, в зависимости от ориентации одна и та же вогнутая область может запереть необработанный полимер, а может и не запереть его. Если образуется запертый объем, иногда бывает необходимо изготовить деталь со спускным отверстием, а после затвердевания заполнить это отверстие. В таком процессе, как ламинирование, запертые объемы не допускаются, поскольку удаление лишнего материала, находящегося в запертом объеме, практически невозможно. Автоматическое обнаружение запертого объема программой иллюстрирует рис. 12.48 [99].  Рис. 12.48. Автоматическое обнаружение запертого объема Размещение или упаковка деталей Поскольку методология процесса быстрого прототипирования отличается от методологии традиционного производственного процесса, для обеспечения эффективного использования данного метода необходимо внести некоторые коррективы. Прежде всего, время, требуемое для изготовления множества прототипов деталей с помощью системы быстрого прототипирования, можно коренным образом сократить, изготавливая несколько деталей одновременно. В быстром прототипировании время, затраченное на изготовление прототипа, зависит не от количества деталей, а от общего числа слоев. Тесно расположив несколько деталей в подходящем объеме, можно изготовить их одновременно. Поэтому многие компании и другие пользователи находят преимущества в одновременном изготовлении нескольких деталей. В настоящий момент пользователь вручную выбирает произвольные STL-файлы и пытается добиться их оптимального расположения в рабочем пространстве методом проб и ошибок, после чего запускает процесс изготовления. Однако подбор расположения в интерактивном режиме - утомительный процесс, не гарантирующий достижения оптимального размещения всех деталей, и поэтому в общем случае он недостаточно хорош. Поскольку задача трехмерно!! упаковки является недетерминированной задачей, решаемой за полиномиальное время, оператор системы быстрого прототипирования не может ее решить. Поэтому требуется эффективный алгоритм размещения множества деталей в рабочем объеме, и в некоторых программных продуктах, таких как MagicsRP от Materialise, предусмотрена функция полуавтоматической упаковки [104]. Пример размещения нескольких деталей демонстрирует рис. 12.49 [99]. Глава 12. Быстрое прототипирование и изготовление  Создание поддерживающих структур Очень важно эффективно сформировать поддерживающую структуру, отражающую геометрию детали. Например, избыточность поддерживающих структур приводит к увеличению времени проектирования и изготовления, а недостаточность - к получению негодных деталей. Качество конструкции поддерживающей структуры целиком и полностью зависит от возможностей программного обеспечения для быстрого прототипирования. Обычно для автоматической генерации поддерживающей структ уры используются программы MagicsSG1 и Brid-geworks2. Примеры поддерживающих структур, которые были созданы программой для быстрого прототипирования, иллюстрирует рис. 12.50 [99].  а б Рис. 12.50. Примеры поддерживающих структур, созданных программами быстрого прототипирования MagicsSG® является торговой маркой Materialise, Inc. Bridgevvorks® является торговой маркой Solid Concepts, Inc. Вопросы и задачи Вопросы и задачи 1. В чем состоит основное различие между процессами стереолитографии и отверждения на твердом основании? 2. Перечислите производственные процессы, с помощью которых можно изготавливать прототипы из оригинального материала, предварительно создав модель методом быстрого прототипирования. 3. Каким требованиям должен удовлетворять материал прототипа, используемого в качестве модели при литье по выплавляемым моделям? 4. Перечислите факторы, которые необходимо принимать во внимание при определении оптимального направления наращивания детали. Какой из факторов будет наиболее важен для процесса ламинирования? 5. Объясните, для чего в процессе стереолитографии к нижней поверхности детали присоединяется поддерживающая структура. 6. Опишите ситуации, в которых в процессе стереолитографии пришлось бы использовать другие поддерживающие структуры, помимо пьедестала. 7. Чем определяются нижний и верхний пределы толщины слоя в процессе стереолитографии? 8. С помощью имеющейся в вашем распоряжении системы твердотельного моделирования создайте STL-файл для изображенного здесь объекта. По STL-файлу попытайтесь изготовить прототип с помощью любой доступной вам машины для быстрого прототипирования. Используйте два различных направления наращивания и сравните их влияние на точность и длительность изготовления детали. лава 13 виртуальная инженерия тремительно меняющийся и диверсифицированный рынок требует сокраще-1Я жизненного цикла для многих товаров. Быстрота разработки продукта являйся ключевым фактором для удовлетворения этих требований рынка. Однако ! атиционная разработка продукта основывалась на итерациях процесса проек-ропания и построении дорогостоящих и трудоемких физических прототипов, .огда встала задача сокращения этого процесса, неизбежным стало появление и'тодов разработки, основанных на компьютерном моделировании. Iporpecc автоматизированной разработки также привнес новую парадигму в роектирование и анализ. Прежде всего, системы геометрического моделирова-1я настолько продвинулись вперед за последнее десятилетие, что современные AD-системы способны обрабатывать модели деталей и агрегатов самой слож-<1й геометрии и конструкции. Агрегат можно отображать, оценивать и модифи-1 [ропать как единое целое, а его движение можно имитировать так же, как это сдается с физическим прототипом. Еще одно достижение - это анализ по мето-у конечных элементов. Он мог бы стать средством виртуальной оценки надеж-ости и технических характеристик продукта, если бы его вычислительную > активность можно было улучшить до такой степени, чтобы выводить резуль-агы в реальном времени. С его помощью можно было бы предсказывать меха-нческие свойства и характеристики (напряжение, прогиб, вибрация, температу-а, давление в сложных деталях) так, как если бы они измерялись посредством азличных экспериментов. Более того, производители CAD-систем в настоящий юмент пытаются объединить геометрическое моделирование с методом конеч-их элементов. Такая интеграция обеспечила бы непрерывное течение цикла роектирования и анализа. Метод конечных элементов использовался бы изна-ально в процессе проектирования для принятия конструкторских решений, что озволило бы сэкономить драгоценное время и затраты, связанные с перепроек-прованием. >тн тенденции в инженерной науке сходятся в новом понятии - виртуальная чженерия (virtual engineering). В сущности, виртуальная инженерия - это раз-аботка, основанная на имитации. Прогресс современной имитационной техно-огни сделал возможным решение таких задач, как численное моделирование ольшинства механических свойств системы и обнаружение столкновений меж-У геометрическими объектами в реальном времени. Имитационные технологии озволили успешно применить виртуальную инженерию в промышленности для Кращения затрат времени и средств на разработку. Область применения вир-рльной инженерии расширяется, и достигнув зрелости, она станет главной со-Гавляющей процесса разработки. В этой главе мы дадим определение виртуальной инженерии и обсудим ее компоненты и применение. Далее мы обсудим попыткичразработки средств виртуальной инженерии, предпринимаемые производителями CAD-систем, и представим примеры их промышленного применения. После этого мы познакомимся с коммерческими программными и аппаратными средствами виртуальной инженерии. В заключение мы коснемся проблем и препятствий, стоящих перед исследователями в этой области. 13.1. Определение виртуальной инженерии Виртуальная инженерия (virtual engineering) - это имитационный метод, помогающий инженерам в принятии решений и управлении. Виртуальная среда представляет собой вычислительную структуру, позволяющую точно имитировать геометрические и физические свойства реальных систем. Виртуальная инженерия включает имитацию различных видов инженерной деятельности, таких как машинная обработка, сборка, управление производственными линиями, осмотр и оценка, а также процесс проектирования. Таким образом, виртуальная инженерия может охватывать весь цикл разработки и производства продукта. После того как смоделирована деталь, имитируется ее машинная обработка и сборка. Затем, также с помощью имитации, собранный прототип тестируется, и в его конструкцию вносятся необходимые изменения. Когда прототип одобрен, имитируется производственная система и ее функционирование. Прогнозируются также себестоимость и график поставок. В результате этих имитаций получается оптимизированный конечный прототип и производственные процедуры, на основе которых затем реализуется физическая система. Виртуальная инженерия дает совершенно новый подход к инженерным задачам. Использование имитации устранит необходимость в дорогостоящих физических прототипах и физических экспериментах. Время разработки коренным образом сократится, появится возможность проверить большее количество альтернативных вариантов конструкции, повысится качество конечного продукта. Виртуальная инженерия обеспечит также превосходный интерфейс для клиента, позволяя ему заранее увидеть трехмерную модель продукта и запросить конструктивные изменения. Можно будет построить прототип продукта, который недоступен, слишком опасен или слишком дорог для того, чтобы создавать его в реальности. Такая возможность будет неоценима в автомобильной и авиационной промышленности, где физические макеты стоят дорого, время разработки велико, продукты крайне сложны и требуется глубокая обратная связь от клиентов. 13.2. Компоненты виртуальной инженерии К виртуальной инженерии существуют различные подходы. Поскольку виртуальная инженерия - это зарождающаяся технология, ее терминология и определения еще не до конца устоялись. В производстве основным компонентом виртуальной инженерии является виртуальное производство. Виртуальное производство (virtual manufacturing) определяется как интегрированная синтетическая производственная среда, используемая для расширения всех уровней прн- пятня решений и управления. Оно может быть классифицировано как проектпо- I .риснтированиое, производственно-ориентированное и управленчески-ориентированное [101, 102]. Проектно-ориентпроваиное виртуальное производство - :>то имитационная среда для проектирования продукта и оценки возможности то производства. Производственно-ориентированное виртуальное производство - это имитационная среда для планирования технологических процессов II производства. Управленчески-ориентированное виртуальное производство - то имитационная среда для моделирования функционирования нронзподствен- I юго цеха. Виртуальное производство можно также классифицировать в терминах жизненного цикла продукта как виртуальное проектирование, цифровую имитацию, виртуальное прототипирование и виртуальный завод. Виртуальное проектирование выполняется с помощью устройств виртуальной реальности. Цифровая имитация позволяет проверять и оценивать работу продукта без использования физических прототипов. В процессе виртуального прототипирования строится компьютерный прототип, имеющий ту же геометрию и физическое поведение, что и реальный продукт. Виртуальный завод - эк* имитация заводской производственной линии. Ниже следует подробное описание каждой из этих составляющих. L3.2.1. Виртуальное проектирование Виртуальное проектирование выполняется в виртуальной среде с использова-;ием технологий виртуальной реальности (рис. 13.1). Виртуальное проектпрова-uie сосредоточивается на альтернативном пользовательском интерфейсе для процесса проектирования. Используя технологии виртуальной реальности, конструкторы могут погрузиться в виртуальную среду, создавать компоненты, иодифицировать их, управлять различными устройствами и взаимодействовать : виртуальными объектами в процессе конструкторской деятельности. Конструкторы могут видеть стереоскопическое изображение виртуальных объектов и лышать пространственный реалистичный звук. Эти изображение и звук возникают, когда рука конструктора движет виртуальной рукой и пальцем. Прнкосно- ение к виртуальному объекту ощущается конструктором в виде обратной связи. I ем самым замысел конструктора эффективно воплощается в проекте и проверяется функциональное поведение конструкции. )сновная цель виртуального проектирования - позволить конструктору действо-шть интуитивным и естественным образом. В системах геометрического моделирования, даже притом, что современные CAD-системы предоставляют изощренные редства моделирования, взаимодействие конструктора с моделью ограничено. Возможности обзора ограничиваются изображением, спроектированным на моии-ор, а возможности ввода информации от конструктора - точечными манппуля-Шями с мышью. Таким образом, в рамках CAD-технологии сегодняшнего дня инструктор является одноглазым и однопалым . Более естественное взаимодействие, обеспечиваемое технологиями виртуальной реальности, дало бы кои-труктору большую свободу и позволило бы ему повысить креативность при оздании модели. Вторая цель виртуального проектирования - на ранних стадное проектирования учесть точку зрения потенциального пользователя продукта. В процессе проектирования могут быть в полной мере оценены такие качества, как доступность и управляемость. Третья цель - учесть при проектировании опыт экспертов в сборке или манипулировании деталями. Этот опыт сложен и трудно формализуем, но система виртуального проектирования может пролить свет на положение пользователя, его взаимодействие с объектами и последовательность операций сборки.  Рис. 13.1. Виртуальное проектирование с помощью аппаратуры виртуальной реальности (с разрешения DIVISION, Inc.) Виртуальное проектирование потребует совершенно иного подхода к моделированию трехмерной геометрии. Например, меню и кнопки можно заменить технологией распознавания речи или жестов. Если конструктор захочет изменить размеры модели, то вместо того чтобы указать на нее, конструктор сможет взять ее в руки н растянуть. В связи с процессом виртуального проектирования непременно возникнут новые методы проектирования и схемы моделирования. 13.2.2. Цифровая имитация Проверка процесса - одна из наиболее важных целей цифровой имитации. Машинные операции необходимо тщательно проверить, прежде чем начинать реальную работу. Если в управляющем коде имеется ошибка, это может привести к серьезной поломке станка. Используя цифровую имитацию, пользователь перед началом работы может проверить траекторию перемещения инструмента станка с ЧПУ, щупа координатно-измерительной машины или руки робота. Например, процессом машинной обработки можно управлять графически, как если бы это делалось на реальном станке (рис. 13.2): виртуальный станок с ЧПУ, читая стан- г.ртные инструкции, будет выполнять всю обработку в реальном времени, ключая перемещение инструментов, принадлежностей, укладчиков и деталей. 1епрерывный контроль за снятием материала позволяет пользователю выявить ситуации, приводящие к вибрации и поломке инструмента, появлению вы-вии и зарубок. С помощью имитации пользователь может также спрогнозиро-;ать столкновения между инструментом и приспособлением или деталью.  Рис. 13.2. Цифровая имитация сварки (с разрешения Deneb Robotics, Inc.) изуализация также помогает инженерам лучше понять систему. Она позволя-Г легко уяснить идею конструкции и заранее проверить ее эксплуатационные мества. В настоящее время для этой цели используется главным образом кине-атическая имитация твердых тел. Имитация моделей более высокого уровня - идкостей, человеческих существ и сложных сред - требует моделирования изических эффектов, включая эффекты динамики, вибрации, акустики и де-ормацип. Однако сложные имитации с использованием виртуальных прото-1пов помогут осуществить проверку рабочих характеристик системы быстрее с меньшими затратами. 3.2.3. Виртуальное прототипирование иртуалънъш прототипировапием (virtual prototyping) называют построение ютотипа агрегата из геометрических моделей его отдельных частей (рис. 13.3). ;фтуальный прототип называют иногда цифровым макетом (digital mockup), гси предварительной цифровой сборкой (digitalpreassembly). Системы цифрового ютотипирования позволяют визуализировать процесс сборки и проверять осу-ествимость предлагаемых агрегатов в рамках имеющихся производственных ограничений. Путем сборки виртуального прототипа* можно выявить конструктивные просчеты и внести изменения в проект, чтобы-реальную сборку можно было выполнить с первой попытки.  Рис. 13.3. Виртуальный прототип двигателя и подвески Основная функция виртуального прототипирования заключается в проверке осуществимости операции сборки. Система проверяет сопряжение деталей в контексте сборочных ограничений и требований к допускам. Функции обнаружения столкновений указывают на мешающие друг другу детали. Проверяется также последовательность сборки и траектории движения деталей. Кроме того, можно определить оптимальные траектории сборки. Передовые системы позволяют также проводить структурный и функциональный анализ виртуального прототипа, используя встроенное аналитическое программное обеспечение. Часто выполняется кинематическая и динамическая имитация прототипа. Инженеры смогут основывать конструкторские решения на виртуальных прототипах. Оптимизация конструкции будет достигаться путем последовательного уточнения виртуального прототипа. С увеличением степени детальности виртуального прототипирования станет возможной более точная структурная и функциональная имитация. Идеальная ситуация будет достигнута тогда, когда виртуальный прототип будет иметь всю совокупность характеристик физического прототипа. Таким образом, в конце концов виртуальное прототипирование устранит необходимость в дорогих и трудоемких физических прототипах. 13.2.4. Виртуальный завод Виртуальный завод (virtual factory) - это смоделированная на компьютере полная производственная система (рис. 13.4). Виртуальный завод имитирует конструкции производственных участков, производственные процессы и складские системы. Кроме того, для него можно программировать автоматизированное заводское оборудование - роботы, конвейеры и станки. Система моделирует и имитирует  Глава 13. Виртуальная инженерия акие компоненты, как конвейеры, накопители, доки, производственные участки [ процессы. Кроме того, система моделирует процедуры - маршруты, последовательности и слияния. После этого модель производства анализируется в тер-шнах затрат на рабочую силу, инвентаризации, эксплуатационных расходов, за-рат на обработку и длительностей цикла.  Рис. 13.4. Виртуальная имитация автомобильного завода (с разрешения Deneb Robotics, Inc.) гти возможности позволяют использовать виртуальный завод для планиро-ания производства, включая оценку проектов производственных систем и срав-ение альтернативных способов производства. Когда эта технология достигнет релости, с помощью виртуального завода можно будет сымитировать всю це-очку поставок, что позволит оценивать и оптимизировать весь процесс управ-ения ресурсами и производства. 3 3 Применение виртуальной инженерии роцесс виртуальной инженерии начинается с геометрических моделей, затем митируются производственные системы и в конце изготавливается виртуаль-ый прототип или виртуальный продукт. Поскольку на выходе этот процесс не ает никаких физических объектов, может показаться, что действия, выполняе-ые в его рамках, фиктивны. Однако виртуальная инженерия является эффектным средством проектирования. Она позволяет испытать различные вариан-и конструкции и выбрать из них оптимальный до того, как начнется реальное [юизводство. Кроме использования в качестве средства проектирования, вирту-пьная инженерия имеет ряд применений в реальной производственной деятель- 13.3. Применение виртуальной инженерии 13.3.1. Средство проектирования \ Виртуальная инженерия предлагает совершенно новый подход к процессу проектирования. Ее принципиально иной пользовательский интерфейс создает среду проектирования, стимулирующую большую интерактивность и погружение в процесс. Она помогает конструкторам лучше понять особенности конструируемого объекта и быть более креативными. Кроме того, она позволяет уже на ранних стадиях учесть в конструкции человеческие факторы. В проверке и оптимизации могут помочь цифровая имитация и виртуальное прототипирование. Эксплуатационные характеристики одной из потенциально возможных конструкций можно оценить с помощью виртуального прототипирования и цифровой имитации. Возможность производства конструкции можно оценить путем имитации процесса производства на виртуальном заводе. Имея виртуальный прототип, можно произвести тонкую корректировку конструкции, анализируя его методом конечных элементов и другими методами. Полная имитация функциональности продукта может выявить конструктивные упущения и возможные усовершенствования. Имитация эксплуатационных характеристик продукта и возможности его производства дает инженерам возможность принимать правильные решения в процессе проектирования. Итеративная процедура виртуального прототипирования позволяет достичь более полной оптимизации проекта. Еще один аспект процесса, который упрощает виртуальная инженерия, - это проектирование сверху вниз . Вместо нынешнего подхода к проектированию, при котором сначала разрабатываются все компоненты по отдельности, а затем они соединяются, проектирование сверху вниз начинается с глобальных функциональных требований, на основе которых затем разрабатывается детализированная конструкция. Таким образом, за отправную точку при проектировании берется концептуальный проект, а на выходе получаются детальные конструкции компонентов. В отличие от реальных прототипов, виртуальный прототип может быть собран даже в том случае, когда нет проработанных во всех подробностях компонентов. После оценки проекта по виртуальному прототипу можно разработать подробные конструкции деталей на базе структуры, заданной виртуальным прототипом. Такой подход обеспечивает более интуитивный процесс проектирования на ранних стадиях. 13.3.2. Оценка возможности производства Виртуальная инженерия позволяет оценивать возможность производства различных вариантов конструкции. Такая оценка дает информацию о длительности обработки, времени цикла, затратах и качестве продукта. Она позволяет также прогнозировать время подготовки к работе, время выполнения и затраты на рабочую силу. Разумеется, для такого рода оценок требуются исчерпывающие модели производственного процесса. Требуется принять решение, подходит ли данная конструкция для производства. Можно сделать также качественную оценку возможности производства, позволяющую охарактеризовать простоту производства. Если данная конструкция не подходит для производства, можно выявить, исследовать и необходимым образом изменить атрибуты конструкции, являющиеся причиной затруднений. 13.3.3. Оценка и контроль качества i [митация тестирования и процесса эксплуатации позволяет оценить сборку или ссплуатационные характеристики продукта. Имитация процесса эксплуатации озволяет выполнить ряд статистических тестов на модели для определения ее увствительности к конструктивным и производственным изменениям. Затем ожно определить индекс качества по отношению к возможности выполнения щределенного процесса или конструктивному допуску. Это дает оценку качест-1 до начала реального производства. 11 процессе оценки качества определяются также основные факторы, влияющие ;а него. Имея эту информацию, можно усовершенствовать конструкцию, модифицируя те факторы, которые были идентифицированы как ухудшающие каче- гво. Кроме того, качество продукта можно повысить, улучшив производствен-тое оборудование. Так как итеративный процесс проектирования является менее орогим при использовании виртуальной системы, можно исследовать весь спектр : тьтернативных вариантов конструкции для нахождения оптимума. Оценка возможности производства и оптимизация конструкции позволяют организовывать реальный производственный процесс наиболее эффективным способом. Эти процедуры приводят к созданию лучше спроектированного и изготовленного продукта с минимальным количеством дефектов. 13.3.4. Оценка и оптимизация производственного процесса Цифровая имитация позволяет проверять операции обработки на станке с ЧПУ, кйствия роботов и траектории измерений с помощью коордннатно-измеритель- 1эй машины до начала реального производства. Траектория движения инструмента, руки робота или щупа, заданные в плане процесса, визуализируются и дениваются по результатам имитации. При имитации можно выявить и предотвратить потенциальные столкновения и другие ошибки. В качестве альтернативы можно автоматически определить траекторию движения без столкновений, [ем самым избежав дорогостоящих повреждений, которые могут возникнуть в сальном процессе. 1омимо общей оценки процесса, оценка ключевых его элементов позволяет оп-: имально спланировать процесс. К ключевым элементам относятся закрепление детали, подача деталей, обработка компонентов и перемещения в процессе обра- 13.3.5. Планирование производства и продуктов Лмитация производственной деятельности осуществляется путем моделиро-ания отдельных событий. Это позволяет оценить производительность, исполь-уемость оборудования, эксплуатационные расходы и ноток материалов. Можно акже анализировать статические характеристики: время цикла, рабочие зоны механизмов, размещение механизмов, доступность для управления и обслужива-1ия, а также эффекты и взаимодействие вариаций допуска. Имитационное планирование лучше подходит для производственных линий, на которых весь про-[зводственным процесс состоит из сходных последовательностей действий. Для митащш цехов, выпускающих мелкие серии продукции различных типов с разными технологическими маршрутами, необходимы более продвинутые системы. Еще одно применение виртуальной инженерии - планирование продуктов. годня быстро меняющиеся рынки требуют коротких периодов планирования и быстрой доставки продуктов. Моделирование позволяет мгновенно оценить за траты, цикл производства и график доставки, не прибегая к физической реализации. Использование имитационного планирования продуктов позволит компании эффективно реагировать на изменения рынка. 13.3.6. Интерфейс для заказчика Виртуальная инженерия позволяет легко подстраивать продукт под требования заказчика и точно оценивать время доставки. Разработав виртуальный продукт, можно продемонстрировать клиенту его трехмерную модель и сымитировать работу прототипа. После этого в прототип можно внести изменения в интерактивном режиме в соответствии с требованиями заказчика, передать его напрямую в инженерный отдел, а оттуда в цех, тем самым ускоряя производство. Таким образом, пожелания заказчика выступают в качестве непосредственной обратной связи в процессе разработки продукта. Виртуальная инженерия предоставляет интерфейс, позволяющий быстро и точно схватывать желания клиента, благодаря чему производитель способен более эффективно реагировать на нужды клиентов, как в терминах затрат, так и в смысле своевременности. 13.3.7. База знаний Когда виртуальная инженерия станет реальностью, можно будет систематически получать и анализировать информацию о производственном процессе. Управление производственной информацией имеет своей задачей обработку всеобъемлющей информации о непрерывном обороте моделей и инструкций по обработке на всем протяжении цикла разработки. В сегодняшней физической среде экспертные знания трудно зафиксировать, кроме того, отсутствует четкая система обработки информации о производстве и разработке, поэтому предшествующий конструкторский опыт не полностью отражается в последующих поколениях продуктов. Виртуальная инженерия позволяет эффективно накапливать обширную базу данных по экспертным знаниям, храня и обрабатывая всю имеющуюся инженерную информацию. Впоследствии данные из этой базы знаний и результаты их визуализации могут послужить руководством для инженерных аналитиков, работающих в группах по проектированию и модификации продукта. 13.3.8. Коллективная разработка Виртуальная инженерия обеспечивает основу для коллективной разработки., Инженеры и конструкторы, работающие над одним и тем же проектом, могут! легко делиться друг с другом данными о продукте в цифровом виде. Используя общие виртуальные среды, инженеры, находящиеся далеко друг от друга, могут< совместно и одновременно изучать цифровой прототип. Они могут работать параллельно в контексте общих производственных требований. Кроме того, эти среды позволяют инженерам и конструкторам получить более глубокое представление о продукте, повысить его качество, сократить интервал до выхода продукта на рынок и с самого начала обеспечить правильность конструкции, снизив потребность в дорогостоящих переделках на более поздних стадиях процесса.] >амки совместной работы можно расширить за пределы компании, организовав бмен информацией о виртуальном продукте с поставщиками и партнерами, что юзволит установить более тесные связи при разработке продукта. .3.4. Родственные технологии .3.4.1. Интеграция CAD и компьютерного моделирования 1режде чем запускать программу анализа методом конечных элементов или про-рамму имитации, необходимо создать геометрическую модель. Таким образом, онструктор, работая с системой геометрического моделирования, создает модель, затем экспортирует ее в программы анализа или имитации. Перенос данных из дной программной системы в другую в стандартном формате данных нередко фиводит к потере части информации. Для преодоления этой трудности в совре-[енных CAD-системах предусмотрены дополнительные модули анализа и имн-ации, тесно интегрированные с системой моделирования1. Эти модули позволя->т решать задачи кинематического моделирования, анализа методом конечных лементов, генерации сетки и последующей обработки непосредственно в систе-ie моделирования. акое интегрированное решение предоставляет в распоряжение пользователя динообразную среду для моделирования, анализа и имитации, позволяя избегать потери информации, часто происходящей при переносе данных. Это позво-яет легко переходить от проекта к его оценке и также закладывает основу для гмитационной виртуальной инженерии. .3.4.2. Управление степенью детализации I избирательная визуализация Ут графических средств виртуальной инженерии требуется способность рисо-ать в реальном времени большое количество сборных моделей и движущихся 1еханизмов. Хотя современная графическая аппаратура достигла впечатляющих ысот, ее возможностей все еще недостаточно для реалистичного отображения юделей и обновления их в реальном времени либо соответствующее оборудова-ме слишком дорого. Быстродействие графической аппаратуры является одним Система I-DEAS Masters компании SDRC - одна из первых систем, предоставляющая полную линейку модулей компьютерного моделирования, САМ и тестирования, интегрированных с центральным модулем проектирования. Система Pro/Engineer от Parametric Technology Corporation включает в себя модули Pro/Mechanica, выполняющие структурный, вибрационный, температурный и двигательный анализ. Pro/MESH п Pro/ FEMPOST - это пре- и постпроцессоры анализа но методу конечных элементов соответственно. Система CATIA от Dassault System включает программу анализа но методу конечных элементов CATIA Finite Element Modeler и программу компьютерного моделирования механизмов CATIA Kinematics. Система Unigraphics от Unigraphics Solutions имеет модуль пре- и постпроцессора UG/Sccnario и модуль анализа UG/FEM. Модуль UG/Mechanics используется для кинематического анализа и компьютерного моделирования конструкций. из главных препятствий в виртуальной инженерии. Даже при ограниченных аппаратных возможностях быстродействие графических систем можно повысить, используя такие программные методы, как управление-степенью детализации и избирательная визуализация. Под управлением степенью детализации (level of detail - LOD) понимается управление качеством отображения. Вспомните, что нелинейные поверхности представляются на графических дисплеях с помощью плоских ячеек, обычно имеющих форму треугольников. Чем больше плоских ячеек используется для представления поверхности, тем более адекватно поверхность отображается, но при этом отображение замедляется. Поскольку уровень детализации, который может восприниматься пользователем или отображаться с помощью имеющейся графической аппаратуры, граничен, попытка изобразить слишком много деталей представляет собой напрасную трату процессорного времени. В методе управления степенью детализации используется несколько представлений одной и той же сцены, которые отображаются с различным уровнем детализации в зависимости от контекста. Управление степенью детализации происходит двумя способами: статически и динамически. При статическом управлении степень детализации варьирует в соответствии с размером модели. Близко находящийся объект отображается с высокой степенью детализации, а с удалением объекта степень детализации уменьшается. Избирательная визуализация (culling) это выборочное отображение объектов. В любой момент при просмотре сцепы пользователю видна только часть всего набора моделей. Определенное количество данных либо окажется за пределами отображения, либо будет закрыто другими объектами. Таким образом, отправлять на фафическое устройство всю информацию об объектах нет необходимости. Есть два типа избирательной визуализации: зрительный конус и зрительное присутствие. В режиме зрительного конуса отсекаются все объекты, выходящие за пределы зрительного конуса. В зависимости от того, в какое место модели направлен взгляд пользователя, одни объекты будут находиться в поле зрения, а другие вне его. Объекты, находящиеся вне ноля зрения, которое иногда называют зрительным конусом (view fnistum), не посылаются в очередь объектов на графическое отображение. Например, когда пользователь смотрит на комнату, системе не нужно посылать графическую информацию о потолочном вентиляторе, если он находится вне зрительного конуса. В режиме зрительного присутствия (occurence) объекты, находящиеся позади других, более близких объектов, являются невидимыми. Объекты, которые не видны пользователю при взгляде в данном направлении, можно не посылать в графическую очередь. Например, когда отображается полностью собранный автомобиль, его двигательное отделение не показывается, поскольку оно закрыто корпусом автомобиля. С возрастающей сложностью виртуальной инженерии и приложений виртуальной реальности растет спрос на высококачественную графику и компьютерное моделирование с высокой частотой смены кадров. Управление степенью детализации и избирательная визуализация помогают повысить производительность графической системы программными средствами. Они начинают все более широко применяться в CAD и виртуальной инженерии. 1 ... 21 22 23 24 25 26 27 ... 29 |

|

| |||