|

| |||

|

Разделы

Главная

Сапромат

Моделирование

Взаимодействие

Методы

Инновации

Индукция

Исследования

Факторизация

Частоты

Популярное

Как составляется проект слаботочных сетей?

Как защитить объект?

Слаботочные системы в проекте «Умный дом»

Какой дом надежнее: каркасный или брусовой?

Как правильно создавать слаботочные системы?

Что такое энергоэффективные дома?

|

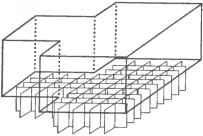

Главная » Сапромат 1 ... 20 21 22 23 24 25 26 ... 29 3DKeltool: способы быстрого прототипирования Прямая генерация Инверсная генерация Дает на выходе точные копии моделей Дает на выходе стержневую и полостную стержневой и полостной вставок вставки, являющиеся инверсными образцами исходной модели или файла На входе имеются модели или.вИ-файлы На входе имеются модель или .stl-файл стержневой и полостной вставок, готовой детали, в не стержневой изготовленные методом стереолитографии и полостной вставок Г I Исходный прототип помещается Создается промежуточная форма в ящик (чтобы создать оЬорму (инверсия исходной модели) п л положительной геометрии) Форма заполняется металлической смесью (точно воспроизводя форму исходной модели)    Модель положительной геометрии (используется в качестве исходного шаблона для создания формы методом вулканизации при комнатной температуре) Вставка Обжигается и пропитывается, после чего получается стопроцентно твердая полостная вставка или электрод Необходимо учесть коэффициент усадки 0,008 на дюйм, а также собственный коэффициент усадки используемого пластичного материала Рис. 12.23. Два различных способа получения металлических вставок с использованием процесса 3D Keltool (с разрешения 3D Systems, Inc.) Далее в ящик заливается дегазированный в вакууме силикон. После его затвердевания положительный прототип и силикон извлекаются из ящика. Результатом этого второго дополнительного шага является промежуточная форма с отрицательной геометрией, сделанная из силикона (третий шаг на рис. 12.23). На следующем шаге изготавливается окончательная положительная в ящике силиконовая форма (четвертый шаг на рис. 12.23). Теперь форма является практи- чески дубликатом оригинального положительного прототипа, за исключением того, что она существует в виде положительной в ящике формы. Патентованная смесь из металлических частиц (например, инструментальная сталь А6 с патентованным связующим составом) тщательно размешивается и заливается в положительную в ящике форму, после чего ей дают затвердеть (пятый шаг на рис. 12.23). То, что имеется после затвердевания, представляет собой зеленую деталь , имеющую достаточную прочность, чтобы в точности поддерживать свою геометрическую форму при обычном обращении. Потом зеленая деталь удаляется из положительной в ящике формы и обжигается при достаточно высокой температуре, чтобы сплавить частицы металла и выжечь связующее вещество. Наконец, обожженная деталь, состоящая примерно на 70% из стали, а на 30% из пустот, пропитывается медью. Конечный результат представляет собой стопроцентно твердую полость формы (шестой шаг на рис. 12.23). С помощью одной вставки, изготовленной по методу Keltool, было отлито под давлением 10 миллионов деталей из чистого пластика. На данный момент размер вставок, выполняемых по методу 3D Keltool, ограничен 150 мм по всем трем измерениям, что дает максимальный размер детали около 100 мм. В настоящее время проводятся исследования, целью которых является увеличение возможных размеров изготавливаемых деталей. 12.3.4. Примеры специального применения быстрого прототипирования Весьма вероятно, что по мере развития технологии методы быстрого прототипирования будут находить применение во многих других областях. К недавно найденным вариантам применения относятся инженерный анализ, визуализация потоков, фотоэластическое тестирование и медицинское моделирование. Инженерный анализ Инженерный анализ (reverse engineering) - это способ получения трехмерных данных в компьютеризированной форме из физических моделей или продуктов. Он имеет явные преимущества в смысле сокращения времени прохождения продукта от стадии проектирования до выхода на рынок, а также эффективного использования вкупе с другими технологиями экономии времени, такими как быстрое прототипирование и тиражирование. Процесс инженерного анализа состоит из двух фаз: оцифровка, или измерение детали, и трехмерное моделирование детали на основе данных оцифровки. Поверхности, определенные по данным оцифровки, обрабатываются и превращаются в твердотельную модель, которую необходимо экспортировать в STL-файл. Как будет объяснено в разделе 12.4.1, STL-файл - это стандартные входные данные для любого процесса быстрого прототипирования. Перенеся STL-файл на машину для быстрого прототипирования, можно изготавливать копии отсканированной модели. Основные шаги применения инженерного анализа в быстром прототипировании иллюстрирует рис. 12.24.

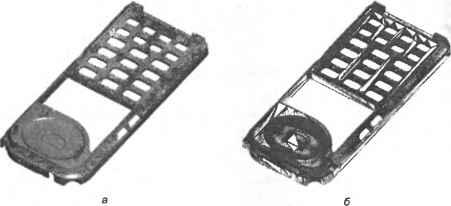

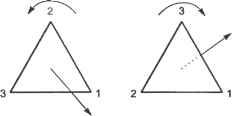

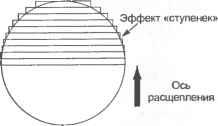

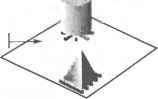

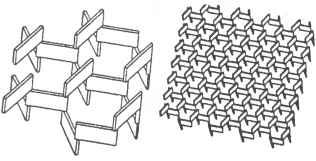

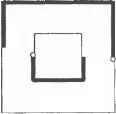

STL-файл -р - Быстрое фототипирование сф. Копи Рис. 12.24. Инженерный анализ в быстром прототипировании и изготовлении Визуализация потока Требования термодинамической эффективности и долговечности, предъявляемые к высокопроизводительным и изностойким двигателям внутреннего сгорания, обусловливают необходимость протекания через все цилиндры постоянного потока охлаждающего агента. Чтобы обнаружить в испытывающих большие механические напряжения областях крышки цилиндра и особенно картера те места, которые недостаточно снабжаются охлаждающим агентом, необходимо всестороннее тестирование. Термодинамические последствия неравномерного распределения охлаждающего агента - это медленное горение топливно-воздушной смеси и повышенная эмиссия углеводородов из холодных цилиндров, а также проблема стука в горячих цилиндрах. Вопросы распределения охлаждающего вещества становятся все более важными из-за экологических ограничений на выхлопы автомобилей. Существующие методы тестирования обычно включают эксперименты на испытательном стенде, в которых используются литые компоненты. К сожалению, оснастка и формы, необходимые для отливки этих компонентов, зачастую поступают в распоряжение лишь на очень поздних стадиях проекта. Более того, различные адаптации, требуемые для тестирования, например бегунки для сенсоров и вырезы для оптических систем, могут привести к неверному отображению поведения реальной конфигурации в рабочем двигателе. Быстрое прототипирование может быть эффективным альтернативным подходом к тестированию распределения охлаждающего агента. Оно позволяет с экономией времени и средств изготавливать прозрачные модели для исследования поведения потока в реальных системах охлаждения двигателей внутреннего сгорания. По сравнению с ранее используемыми методами это дает не только значительные экономические преимущества, но и более высокое качество конечного продукта. Дополнительную информацию можно получить путем визуализации шаблона течения охлаждающего агента. Для этого в поток осторожно вводят крошечные пузырьки воздуха и записывают их движение на высокоскоростную видеокамеру. Изготовленный методом стереолитографии прозрачный картер коробки передач, который позволяет наблюдать поток смазочного масла, показан на рис. 12.25.  Рис. 12.25. Прозрачный картер коробки передач для Porsche, изготовленный методом стереолитографии {Источник: Rapid Prototyping Report, Vol. 6, No. 6, CAD/CAM Publishing, Inc., June, 1996.) Фотоэластическое тестирование Механические напряжения и растяжения в физическом компоненте можно определить при надлежащих условиях путем фотоэластического тестирования (photoelastic testing). В основе этого метода лежит временное двулучепреломле-ние прозрачного материала, подвергнутого определенной нагрузке. Свойством двулучепреломления обладает ряд пластических материалов. Двулучепреломле-ние - это характеристика, проявляющаяся при облучении тестового образца поляризованным белым или монохроматическим светом и состоящая в том, что один падающий луч разделяется на два, в которых световые колебания взаимно перпендикулярны. Если тестовый материал прозрачен и демонстрирует адекватное двулучепреломление, направления результирующих лучей будут соответствовать направлениям главных механических напряжений. К счастью, прототипы, изготовленные методом стереолитографии из эпоксидной смолы (например, SL 5170 и LMB 5353-1 от Ciba-Geigy), обладают высокой степенью прозрачности и близки по своим характеристикам к тестовым образцам из смолы Araldite, широко используемой для фотозластического тестирования. Различные производители, такие как Ciba-Geigy, Alleid Signal и DuPont, протестировали буквально тысячи потенциальных формул смол для этой цели. На сегодняшний день лишь около 20 смол удалось коммерчески использовать для стереолитографии. То, что этот метод не получил широкого распространения, свидетельствует о трудности одновременного выполнения всех требований фотоэластического тестирования: оптического двулучепреломления, оптической прозрачности, линейной зависимости порядка интерференции от приложенной силы и постоянства фотоэластического коэффициента [77]. Медицинские модели Объединение технологий сканирования из области медицины и быстрого прототипирования из области проектирования позволяет теперь работать с данными анатомических изображений совершенно по-иному, чем это было возможно раньше. На основе данных компьютерной томографии и магнитно-резонансной интроскопии можно изготавливать методом быстрого прототипирования копии различных элементов человеческой анатомии. Имеется ряд коммерческих программ, способных преобразовывать данные изображений в STL-файл. Модели человеческих органов или костей, полученные методом быстрого прототипирования, могут использоваться следующим образом. □ В качестве средства оперативного планирования. С помощью быстро изготовленной модели хирург сможет лучше понять анатомические отклонения, что позволит ему более эффективно планировать даже самые сложные хирургические манипуляции. □ В качестве средства хирургического моделирования сложных восстановительных процедур. Хирургические процедуры теперь можно реалистично смоделировать на быстро изготовленных моделях, заменяющих объект операции. Модели изготавливаются из материала, близкого по своим свойствам к кости, поэтому хирурги могут отрепетировать план операции, используя те же самые инструменты, что и в операционной. Модели можно также стерилизовать для использования в качестве наглядного образца при операции. Это лава ii. оыстрое прототипирование и изготовление повышает точность хирургических манипуляций и сокращает длительность операции. □ В качестве наглядного средства коммуникации в дискуссиях хирурга с пациентом, с другими хирургами, вспомогательным хирургическим персоналом и юристами. □ В качестве средства документирования анатомических отклонений пациента для последующего обсуждения и сравнения. □ В качестве прототипа для создания имплантанта. Пример средства для репетиции хирургического вмешательства изображен на рис. 12.26. Голову двухлетнего мальчика, страдающего от гигантской фронтальной мозговой грыжи, просканировали компьютерным томографом, после чего были изготовлены две биомодели его черепа, а также третья, зеркально симметричная относительно левой стороны. Хирург использовал две биомодели в качестве ориентира, а на третьей отрепетировал план операции. Результатом явилось глубокое и точное знание требуемых сечений, что привело к сокращению длительности операции и улучшению ее исхода.  Рис. 12.26. Медицинская модель, изготовленная методом БПИ, для репетиции хирургической процедуры (с разрешения ANATOMICS, www.qmi.asn.au/anatornics, авторские права защищены) 12.4. Процесс стереолитографии Как кратко описывалось в разделе 12.2.1, стереолитография - это процесс трехмерной печати, дающий на выходе пластиковые копии геометрических моделей. В этом процессе используется движущийся под управлением компьютера лазерный луч, формирующий поперечные сечения модели на поверхности светоотвер-ждающегося жидкого пластика. Отверждение производится с помощью гелий-калмиевого или аргонового лазера путем послойного освещения снизу доверху, это означает, что вертикальный подъемник в чане шаг за шагом опускается вниз (рис. 12.1). ЬЬА-1, первая коммерческая машина для быстрого прототипирования, разработанная 3D Systems, была публично представлена на шоу AUTOFACT в Детройте в ноябре 1987 г. Первая серийно выпущенная машина SLA-1 была поставлена в апреле 1988 г. фирме Precision Castparts Corporation (Орегон). SLA-250, машина, аналогичная SLA-1, но с усовершенствованной системой формирования слоя, была анонсирована в 1989 г. SLA-5000, машина большего размера и 1£.ч. I рицесс стереолиюграфии производительности, начала продаваться в 1990 г. Ее рабочий объем составляет 508x508x584 мм - примерно в восемь раз больше, чем у SLA-250 (250x250x250 мм). В следующих разделах мы опишем операции, выполняемые машиной SLA в процессе изготовления прототипа. 12.4.1. Входные геометрические данные Первый шаг в процессе стереолитографии, который практически идентичен во всех процессах быстрого прототипирования, - это получение трехмерной геометрической модели изготавливаемой детали. Это должна быть твердотельная или по крайней мере поверхностная модель. Таким образом, необходимым условием для использования стереолитографии и других процессов быстрого прототипирования является наличие качественной программной системы твердотельного или поверхностного моделирования. Как правило, формат, в котором хранится геометрическая модель трехмерного объекта, зависит от используемой системы твердотельного или поверхностного моделирования. Поэтому в SLA и других машинах для быстрого прототипирования предусмотрен прием данных в одном фиксированном формате - STL. Формат файлов STL (расширение .stl), разработанный Albert Consulting Group, был введен в обращение фирмой 3D Systems в 1987 году. В STL-файле объект представлен в виде сети из соединенных между собой треугольников. Представленный таким образом объект называется мозаичным объектом (tessellated object) или фасетным объектом (faceted object). На рис. 12.27, а показана твердотельная модель, а на рис. 12.27 (б) - мозаичная модель панели для мобильного телефона из главы 1.  Рис. 12.27. Модели панели для сотового телефона: а - оригинальная модель; б - мозаичная модель В STL-файле вершины каждого треугольника перечислены в порядке, который указывает, какая из сторон треугольника содержит материал. Вектор нормали указывает наружу (рис. 12.28). STL-файл в ASCII-формате представлен в листинге 12.1, а STL-файл в бинарном формате - в табл. 12.4. Обратите внимание, что текстовая и бинарная версия STL-файла не полностью совместимы. Бинарная версия содержит дополнительную информацию об атрибутах, которая в настоящее время не используется. Формат ASCII предназначен для целей отладки и тестирования. Преимущества и недостатки формата STL могут быть охарактеризованы следующим образом.  Рис. 12.28. Направление нормали ячейки в формате STL Листинг 12.1. STL-файл в формате ASCII solid example facet normal 6.89114779E-02 -9.96219337E-01 -5.28978631E-02 outer loop vertex 2.73239994E+01 1.08957005E+01 4.57905006E+01 vertex 2.81019993E+01 1.09582005E+01 4.56250OO0E+01 vertex 2.75955009E+01 1.09116001E+01 4.58456993E+01 endloop endfacet endsolid example Таблица 12.4. STL-файл в ASCII бинарном представлении

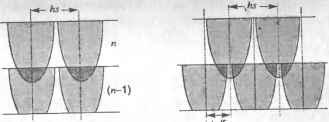

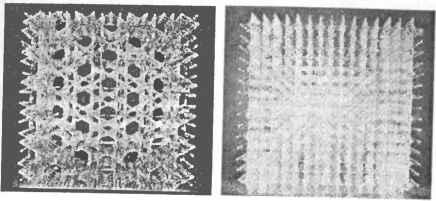

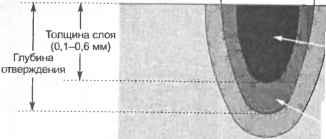

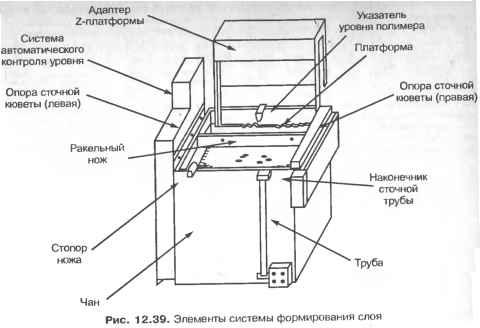

Преимущества □ Простота преобразования. Структура STL-файла очень проста, поскольку он содержит только список плоских треугольников. Трехмерную модель можно преобразовать в формат STL с помощью стандартных алгоритмов плоской триангуляции. Точностью выходных данных можно легко управлять, и возникающие вырождения минимальны. □ Широкий диапазон входных данных. Любая форма трехмерной геометрии может быть преобразована в триангулированную модель ввиду широкой применимости имеющихся алгоритмов поверхностной триангуляции. □ Простой алгоритм расщепления. Алгоритм расщепления STL-модели прост; он включает лишь обработку набора треугольников1. □ Разбиение STL-моделей. Если рабочее пространство машины для быстрого прототипирования мало по сравнению с размером модели, STL-файл модели необходимо разбить на несколько частей, которые смогут уместиться в этом пространстве. С STL-файлом эту операцию выполнить легко. Однако разбитые STL-файл должны проверяться на корректность индивидуально. Недостатки □ Многословность и избыточность данных. Хранящиеся в файле данные о нормалях ячеек являются избыточными, поскольку эти данные можно получить из списка вершин ячеек путем их обхода в определенном порядке. Кроме того, координаты одних и тех же вершин фигурируют в файле неоднократно, поскольку каждая вершина принадлежит более чем одной ячейке. □ Ошибки, обусловленные аппроксимацией. Основная проблема STL заключается в его относительно неудачном способе представления кривых поверхностей, которые можно аппроксимировать лишь треугольными ячейками. □ Ошибки округления. Ошибки округления в STL, возникающие при арифметических операциях с плавающей точкой, являются значительными из-за отсутствия топологической информации о модели. 1 Расщепление необходимо для того, чтобы предоставить машине для быстрого прототипирования информацию о поперечных сечениях. □ Недостаток информации. Исходная трехмерная модель является в общем случае законченной и несет в себе полезную информацию о геометрии, топологии и материале. При преобразовании этой информации в формат STL сохраняются только базовые геометрические данные, а вся остальная информация теряется. Эту информацию можно было бы использовать для дальнейших расчетов (например, для определения направления наращивания и создания поддерживающей структуры) либо для проверки объема преобразованной модели. Недостатки STL-файлов - это проблемы, характерные для формата STL как такового. Более того, ошибки могут возникать на этапе обработки и преобразования трехмерной модели в формат STL. Даже если исходная трехмерная модель не имеет дефектов, результирующая STL-модель может содержать ошибки, зависящие от эффективности, надежности и точности алгоритма преобразования. Например, треугольники могут не полностью покрывать граничные поверхности исходного объекта. В этой ситуации поперечное сечение, которое будет получено на следующем шаге, будет иметь открытую границу, что даст неверную форму прототипа (рис. 12.29). На рис. 12.29, а ошибка в фасетной аппроксимации боковой поверхности цилиндрического контейнера привела к возникновению зазора, на который указывает треугольник. В результате было получено неправильное поперечное сечение (рис. 12.29, б). Поэтому программа-транслятор, преобразующая геометрическую модель в STL-файл, должна быть написана так, чтобы не нарушать ни одно из описанных выше требований.   а б Рис. 12.29. Проблема, вызванная наличием зазора Можно задать определенные параметры, с помощью которых мы могли бы контролировать общее число треугольников в фасетной аппроксимации при использовании транслятора. Иначе говоря, при создании STL-файла из трехмерной модели мы можем контролировать величину отклонения фактической поверхности модели от аппроксимирующих ее треугольных ячеек по нормали (рис. 12.30).  Рис. 12.30. Отклонение хорды в STL-файле Можно задать максимальное расстояние, на которое аппроксимирующий треугольник может быть удален от исходной поверхности. Больший объем STL-файла приведет к увеличению времени расщепления при генерации поперечных сечений и большему объему файла сечений, но зато повысит точность. Зависимостью времени изготовления от размера STL-файла можно пренебречь. На сегодняшний момент STL-файлы стали фактическим стандартом представления входных данных для всех типов систем быстрого прототипирования. В действительности большинство систем твердотельного моделирования предусматривают возможность сохранения данных в виде STL-файлов. Это не требует от системы твердотельного моделирования дополнительной работы, поскольку фа-сетное представление все равно необходимо для вывода изображения объекта с автоматическим формированием теней. 12.4.2. Ориентация детали Точность и эффективность процесса стереолитографии зависят от того, как объект располагается в чане. Критерии определяются тем, что нужно пользователю. От выбранной пользователем ориентации детали в рабочей камере будет зависеть длительность изготовления, разрешающая способность и гладкость поверхности. Очевидно, что минимизация высоты приведет к уменьшению требуемого количества слоев и тем самым к сокращению длительности изготовления. В зависимости от предполагаемого способа использования детали пользователь может пожертвовать быстротой изготовления в пользу большей разрешающей способности или точности. Обычно наиболее важна точность изготовления детали, следующим по значимости является эстетический фактор, а длительность изготовления несколько менее критична. Более высокая разрешающая способность кривых поверхностей достигается путем ориентации их в горизонтальной плоскости перпендикулярно лазерному лучу. Наклонные поверхности, идущие вдоль оси расщепления, будут иметь явственный ступенчатый вид (рис. 12.31). Высота каждой ступеньки - это толщина слоя в данном месте детали. Для некоторых случаев ориентации детали может потребоваться поддерживающая структура.  Рис. 12.31. Ступенчатый вид кривой поверхности В общем, определяя оптимальную ориентацию детали, необходимо принимать в расчет такие факторы, как требуемая гладкость поверхностей, возможность размещения максимального количества деталей на платформе, сведение к минимуму числа подпорок, а также обеспечение надлежащей поддержки для нависающих частей детали. 12.4.3. Поддерживающая структура Следующим шагом является моделирование поддерживающих структур и соответствующих STL-файлов. Поддерживающие структуры в процессе стереолитографии аналогичны держателям для деталей в машинной обработке (например, зажимным патронам) Они необходимы в стереолитографии по следующим причинам. Во-первых, они гарантируют, что лезвие формирователя слия не ударится о платформу при нанесении первого (нижнего) слоя. Лезвие формирователя слоя перемещается поступательно но внешней поверхности жидкой смолы для получения слоя равномерной толщины. Во-вторых, поддерживающие структуры обеспечивают равномерность толщины слоя вне зависимости от возможной деформации платформы. Любые неоднородности принимает на себя слой поддерживающих структур, поэтому слой детали имеет одинаковую толщину во всех местах. В-третьих, они обеспечивают простоту снятия готовой детали с платформы. Обычно поддерживающие структуры имеют неплотный контакт с платформой. Для достижения означенных выше трех целен минимальное возвышение пьедестала над поверхностью платформы должно составлять от 6,35 мм (0,25 дюймов, для SLA-250) до 8,89 мм (0,35 дюймов, для SLA-5000) [75. Поддерживающая структура должна также следовать периферийной части нижнего слоя детали, включая углы. Поддержка всей нижней плоскости детали ограничит ее тенденцию к изгибанию под собственным весом по мере наращивания следующих слоев. Однако на практике край поддерживающей структуры делают отступающим внутрь от края нижнего слоя детали на 0,254 мм (0,01 дюйма). Это позволяет избежать поломки краев при удалении поддерживающей структуры. Распространенной практикой является изготовление ячеистого пьедестала типа контейнера для яиц (рис. 12.32), что позволяет легко удалить поддерживающую структуру.  Рис. 12.32. Генерация ячеистого шаблона для пьедестала Поддерживающие структуры требуются также, когда деталь имеет островки или нависающие части. Островком (island) называется часть детали, не связанная с какой-либо другой частью данного слоя (см. рис. 12.2, б). В этом случае островок присоединяется к платформе пли к самой детали путем проектирования профиля островка на поверхность платформы пли предыдущего слоя детали Соединение с предыдущим слоем может быть предпочтительно, если островок располагается высоко над платформой, поскольку это сократит длительность изготовления. Нависшие части также следует поддерживать с помощью треугольных подпорок, называемых клиньями (gussets) (см. рис. 12.2, а). Выступ, выдающийся более чем на 1,27 мм (0,05 дюймов), будет изгибаться под собственным весом, если его не подпирать. Арки или выпуклые поверхности поддерживают себя сами, поскольку величина уступа между соседними слоями мала, и поддерживающие структуры не требуются. Но если поверхность является плоской, обращенные вниз поверхности длиной более 1,27 мм необходимо поддерживать (рис. 12.2, ей г). Во многих системах твердотельного и поверхностного моделирования предусмотрен режим сборки, в котором пользовагель может моделировать поддерживающие структуры, глядя или опираясь на геометрию детали. 12.4.4. Расщепление и объединение На стадии расщепления и слияния деталь и поддерживающие структуры рассекаются компьютером на серию параллельных горизонтальных плоскостей. Результатом являются файлы сечений, состоящие из расположенных слоями друг над другом поперечных сечений. Расстояние между поперечными сечениями - это толщина слоя. Толщина слоя выбирается исходя из упомянутого выше эффекта ступенек . Нижний предел толщины слоя определяется разрешающей способностью управления подъемным механизмом платформы, а верхний мощностью лазера и скоростью сканирования. В существующих машинах для стереолитографии диапазон допустимой толщины слоя составляет от 0,064 мм (0,0025 дюйма) до 0,762 мм (0,030 дюйма). После того как файлы сечений для детали и поддерживающих структур созданы, они объединяются, так что деталь и ее поддерживающие структуры могут изготавливаться вместе как единое целое. Если одновременно на одной платформе должны изготавливаться несколько деталей (рис. 12.33), файлы сечений всех детален и поддерживающих структур объединяются таким образом, что поперечные сечения, принадлежащие одному и тому же слою, интерпретируются как поперечное сечение одной детали. На этой стадии также определяются параметры, необходимые для изготовления детали (предполагаемый стиль и желаемый шаг решетки, компенсация ширины линии н коэффициенты компенсации усадки). Объединение Расщепление \ к , Расщепление j* Расщепление 4gjf Расщепление [ Рис. 12.33. Пример объединения двух различных деталей Стиль и шаг решетки Внутренняя решетка (internal hatch) - это метод отверждения внутренности детали, или объема внутри границ. Поскольку отверждение производится путем  сканирования лучом лазера конечного диаметра, практически невозможно полностью просканировать внутренность детали. Однако выборочное сканирование может обеспечить структурную жесткость, а незатвердевшие области оставляются до процедуры окончательного отверждения. То есть сначала очерчиваются границы, а затем сканируется внутренность, для чего используется один из следующих стилей. Трехлинейная решетка (Tri-Hatch) состоит из линий, параллельных оси х, а также линий под углом 60° и 120° к оси х. Это дает внутреннюю структуру из равносторонних треугольников. Шаг между этими линиями чаще всего устанавливается равным 1,27 мм (0,05 дюйма). Трехлинейная решетка была самым распространенным шаблоном сканирования, пока не появился метод WEAVE - новая технология изготовления деталей, разработанная фирмой 3D Systems. В методе WEAVE обычно используется решетка из линий, параллельных осям х и у. Обратите внимание, что ячеистый шаблон для подпорки-основания, показанной на рис. 12.32, можно создать с помощью метода WEAVE с большим шагом решетки. Решетка для детали имеет шаг около 0,279 мм (0,011 дюйма) при толщине слоя 0,254 мм (0,010 дюйма) по осям х и у. Для более тонких слоев необходимо уменьшать шаг решетки. Появление метода WEAVE значительно повысило точность изготовления деталей в сравнении с прежним методом трехлинейной решетки. С тех пор были разработаны еще несколько технологий выполнения процесса. Почти все передовые процессы изготовления деталей, стремящиеся повысить точность изготовления детали, сосредоточиваются на минимизации эффектов внутреннего напряжения. Технологии STAR-Weave, QuickCast и ACES были специально разработаны с целью уменьшить искажения. Новый стиль STAR-WEAVE, являющийся производным от WEAVE, вводит три новых понятия: шахматная решетка (staggered hatch), чередование последовательности (alternate sequencing) и сокращенная решетка (retracted hatch). В акрониме STAR-WEAVE буквы ST обозначают шахматную решетку, А - чередование, a R - сокращенную решетку. Различия между обычной и шахматной решеткой иллюстрирует схематическая диаграмма на рис. 12.34. При сканировании по методу STAR-WEAVE, поскольку вектора решетки п-то слоя смещены ровно на половину шага обычной решетки (hjl) по отношению к векторам решетки (п - 1)-го слоя, какие-либо следы микротрещнн исчезают. Кроме того, этот метод позволяет уменьшить концентрацию напряжений вдоль более слабых областей между векторами. Термин чередование последовательности означает, что последовательность рисования линий чередуется от слоя к слою. В этом случае векторы X и Убудут чередоваться в порядке, определенном последовательностью рисования. Так, например, в четных слоях первыми могут рисоваться векторы X, а в нечетных - векторы Y. Более того, направление рисования векторов также чередуется. Соответственно, например, в п-м слое векторы X рисуются первыми в направлении от передней стенки чана к задней стенке. В (п + 1)-м слое векторы X рисуются вторыми (после векторов У), причем в направлении от задней стенки чана к передней.  1 W2i в б Рис 12.34. Сравнение стилей решеток: а - обычная решетка: б - шахматная решетка (Источник: P. Jacob, Rapid Prototyping & Manufacturing; Fundamentals of Stereo uthography, Society of Manufacturing Engineers (SME), McGraw-Hill, 1992) В сокращенной решетке каждый вектор, X либо У, проведен так, что он соединен только с одной из границ. Противоположный конец вектора решетки отстоит от соответствующей границы на небольшое расстояние, обычно порядка 0,25 мм (0,01 дюйма). Сокращенная решетка схематически изображена на рис. 12.35. . : Сокращенная решетка Граница' Рис 12.35. Сокращенная решетка (Источник: P. Jacob, Rapid Prototyping & Manufacturing; Fundamentals of Stereo Uthography. Society of Manufacturing Engineers (SME), McGraw-Hill, 1992) Помимо STAR-WEAVE был также разработан метод QuickCast, позволяющий повысить точность изготовления деталей, используемых в качестве моделей при литье по выплавляемым моделям. Когда выяснилось, что тепловое расширение твердых моделей, выполненных методом стереолитографии, приводит к ломке даже самых прочных оболочек, стало очевидно, что модели необходимо изготавливать с поддерживающей структурой в виде внутренней решетки с большим шагом, которая фиксировала бы внешние границы детали. Варьируя шаблон решетки, с тем чтобы обеспечить возможность удаления излишков смолы, можно изготавливать квазиполые модели, позволяющие успешно отливать твердые металлические детали. Поскольку квазиполая структура шаблонов в методе QuickCast требует меньшего количества материала, связывающего соседние слои, внутренние напряжения в зеленой детали ослабляются. Искажения при окончательном отверждении также снижаются, поскольку меньшее количество материала подвергается усадке. Чтобы создать квазиполую структуру но методу QuickCast, необходимо изготавливать объект с большим шагом решетки. Говоря математическим языком, объект должен быть односвязным. Если в произвольном месте топологически одно-связного шаблона умышленно создать спускное отверстие, а еще в одном его Глава 12. Быстрое прототипирование и изготовление месте создать относительно небольшое венгнляциониое отверстие, устраняющее частичный вакуум, который в противном случае неминуемо бы образовался не-затвердевшая жидкая смола может вытечь из шаблона. Шаблоны решетки для метода QuickCast показаны на рис. 12.36.  QuickCast V1.1 uses an equilateral triangle hatch and offset square hatch  QuickCast V2.0 uses a hexagonal grid to build weaker patterns for easy burn-out in the investment casting process б Рис. 12.36. Шаблоны решетки QuickCast: а - в QuickCast версии 1.1 используется решетка из равносторонних треугольников и смещенных квадратов; б - в QuickCast версии 2.0 используется шестиугольная решетка для построения более слабых шаблонов, которые легко выжигаются при литье: по выплавляемым моделям Цель технологии ACES состоит в том, чтобы с высокой точностью и четкостью изгогавчнват), твердые детали из эпоксидной смолы, обладающие превосходной формоустойчивостыо. Это достигается путем полной и однородной полимеризации в процессе изготовления детали, что практически устраняет искажения при окончательном отверждении и внутренние напряжения. Для минимизации биметаллического эффекта в ACES используется прогрессивное отверждение слоя смолы, при котором она почти полное гыо затвердевает, прежде чем свяжется со следующим слоем. 12.4. Процесс стереолитографии Компенсация ширины линии Точно так же как центр режущего инструмента должен быть смещен на величину его радиуса от границы детали при обработке на станке с ЧПУ, лазер в стереолитографии должен быть смещен на половину ширины линии внутрь детали для получения правильного положения границ. Например, на рис. 12.37, а компенсация ширины линии отсутствует, а на рис. 12.37, б она имеется. Оптимальное значение поправки для компенсации ширины линии определяется обычно путем тестирования на пробной детали.  а б Рис. 12.37. Компенсация ширины линии Компенсация усадки Полимеризация ведет к увеличению плотности материала и тем самым к уменьшению объема детали. Поэтому необходимо несколько увеличить деталь, чтобы компенсировать усадку, происходящую после затвердевания. Степень увеличения указывается через коэффициент усадки, который задается пользователем. Определить коэффициент усадки крайне сложно, это требует тщательных вычислений и большого опыта. 12.4.5. Подготовка На стадии подготовки указывается ряд параметров, характеризующих процесс изготовления детали, в частности глубина отверждения и параметры формирования слоя. К параметрам формирования слоя относятся количество возвратно-поступательных движений ракельного ножа на один слой, период этих движений, желаемая задержка по оси г, а также скорость и ускорение подъемного механизма платформы. Глубина отверждения будет рассмотрена в этом разделе, а параметры формирования слоя - в следующем. Глубина отверждения - это глубина, на которую затвердевает жидкий полимер вследствие поглощения энергии (рис. 12.38). Глубина отверждения должна превышать толщину слоя, в противном случае соседние слои разойдутся? Поглощение энергии зависит от интенсивности н размеров лазерного луча, скорости сканирования и свойств используемого фотополимера. Соответственно, указание глубины отверждения определяет скорость сканирования лазерного луча при заданной мощности лазера. Глава 12. Быстрое прототипирование и изготовление Луч Поверхность жидкости J Затвердевший 1 материал Переходное состояние (между жидким и твердым) Рис. 12.38. Глубина отверждения и толщина слоя 12.4.6. Изготовление детали На этом этапе начинается полимеризация и создается физическая трехмерная деталь. Процесс состоит из следующих шагов. 1. Контроль уровня. Обычные жидкие полимеры, используемые для стереолитографии, подвергаются при затвердевании объемной усадке в размере 5-7%. Из этого количества примерно 50-70% происходит в чане в результате полимеризации под действием лазерного луча; оставшаяся объемная усадка происходит на стадии окончательного отверждения. Это значит, что свободная поверхность полимера по ходу полимеризации опускается вниз, изменяя расстояние, на котором она находится от лазера. Соответственно, цель контроля уровня - обеспечить надлежащее расстояние по оси г от лазера до поверхности полимера для оптимальной фокусировки. По окончании прохождения лазером каждого слоя сенсор проверяет уровень жидкого полимера. Если этот уровень выходит за границы допуска, включается плунжер. Плунжер вытесняет жидкость, приводя z-координату поверхности полимера в границы заданного диапазона. 2. Глубокое погружение. Платформа опускается так, чтобы поверхность предыдущего отвержденного слоя оказалась под поверхностью полимера. Тем самым гарантируется, что даже детали с плоскими участками большой площади, сравнимыми по размеру со всей платформой, будут надлежащим образом покрыты полимером. Этот шаг занимает около 11 секунд. 3. Подъем. Платформа поднимается так, чтобы верхний слой детали оказался над поверхностью полимера и на толщину одного слоя ниже нижнего края ракельного ножа. Ракельный нож располагается над поверхностью полимера (рис. 12.39). Этот шаг занимает около 6 секунд. -0.2 мм   4. Разравнивание. Ракельный нож проходит от передней стенки чана к задней (или наоборот), удаляя излишек полимера с детали. На этом шаге действуют параметры, заданные на стадии подготовки (количество возвратно-поступательных движений на слой и период этих движений). Количество возвратно-поступательных движений может варьировать от 1 до 7, а период - от 3 до 30 секунд. По умолчанию период возвратно-поступательного движения равен 5 секундам, за исключением ситуаций, когда приходится иметь дело с запертыми объемами. Запертые объемы (trapped volumes) - это пространства, содержащие жидкость, не связанную с жидкостью в чане. Эти области могут потребовать специальной обработки в процессе формирования слоя и, соответственно, снижают скорость изготовления. В данном случае период возвратно-поступательного движения ракельного ножа может увеличиться до 15-25 секунд. Обратите внимание, что глубокое погружение, подъем и разравнивание требуются только для ножевой системы Doctor машин SLA-250/40 и SmartStart фирмы 3D Systems. Другие стереолитографические системы, например, SLA-2500 и SLA-3500, используют разработанный 3D Systems новый процесс под названием Zephyr, в котором глубокое погружение, подъем и разравнивание не нужны. Система Zephyr использует вакуумный нож, который захватывает полимер из чана и наносит его тонким слоем при прохождении над деталью. Zephyr сокращает время формирования слоя и ускоряет весь процесс изготовления детали. Кроме того, эта система частично решает проблемы, связанные с запертыми объемами. Процесс формирования слоя системой Zephyr иллюстрирует рис. 12.40.

Шаг 1. Когда лазер завершает отверждение слоя, формирователь слоя снова готов начать разравнивание Шаг 2. Перед формированием слоя платформа опускается на толщину одного слоя Формирователь t слоя Zephyr I Затвердевший Жидкий полимер поплер В Шаг 3. Формирователь слоя совершает возвратно-поступательные движения вдоль поверхности детали, нанося ровный тонкий слой полимера Формирователь слоя Zephyr ( Затвердевший полимер Жидкий полимер Шаг 4. По окончании разравнивания лазер отверждает следующий слой, и резервуар формирователя слоя заполняется вновь Рис. 12.40. Система формирования слоя Zephyr фирмы 3D Systems (с разрешения 3D Systems, Inc.) 5. Установка в рабочее положение. Платформа опускается так, чтобы поверхность сформированного слоя полимера находилась на уровне свободной поверхности полимера в чане. Таким образом, поверхность предыдущего от-верждепного слоя находится па одну толщину слоя ниже свободной поверхности. Этот шаг запп \iaei около 2 секунд. 6. Задержка по оси г. Посте того как платформа переместилась в рабочее положение, полимер на поверхности предыдущего слоя в принципе должен незаметно переходить в свободную поверхность полимера в чане. К сожалению, из-за эффектов конечного поверхностного натяжения на поверхности раздела твердой и жидкой фаз по периметру детали обычно возникает небольшой, но явственный изгиб. Его амплитуда будет уменьшаться с конечным временем релаксации. Назначение интервала задержки по оси z - дать поверхности жидкости достаточно времени для выравнивания этих неоднородностей. Этот интервал может варьировать от 15 до 30 секунд. 7. Сканирование лазером. Когда произойдет выравнивание поверхности жидкого фотополимера, начинается лазерное сканирование каждого профиля. На первом шаге прочерчиваются границы детали в данном поперечном сечении. Исходя из ранее заданной глубины отверждения автоматически вычисляется скорость сканирования. Прочерчивание границ занимает всего несколько секунд. Когда границы готовы, начинается штриховка внутренних областей. Для большинства деталей львиная доля времени при лазерном сканировании тратится именно на штриховку. Для профилей, которые целиком состоят из глядящих вниз и вверх поверхностей, вместо штриховки используется режим сплошного заполнения (skin fills). В режиме сплошного заполнения прочерчивается ряд очень близко расположенных друг к другу параллельных векторов, так что затвердевшие линии в действительности соприкасаются друг с другом сторонами, образуя сплошную поверхность. Это предотвращает нежелательное вытекание полимера из внутренних областей детали. Однако вытекание полимера не является проблемой при использовании передовых стилей решеток, таких как WEAVE, STAR-WEAVE, QuickCast и ACES. 12.4.7. Завершение детали и слив излишков полимера Описанный выше процесс повторяется для каждого из последовательно идущих слоев детали. Когда будет завершен последний (или-верхний) слой, платформа поднимается так, чтобы и платформа, и деталь (детали) на ней располагались над поверхностью полимера п чане. Если деталь имеет запертые объемы, неот-верждеиный полимер сливается обратно в чан, для чего платформа наклоняется па опорных рычагах Этот шаг считается завершенным, когда большая частг из быточпого жидкого полимера стечет в бак. 12.4.8. Последующая обработка Стадия последующей обработки состоит из трех шагов: удаления детали, окончательного отверждения и отделки. Удаление детали Деталь вместе с платформой наклоняется через край, чтобы слить излишек жидкого полимера обратно в чаи. Обычно перфорированную платформу можно опрокинуть через край на опорных рычагах. Таким образом деталь можно ориентировать почти перпендикулярно ее исходному положению. После нескольких минут стекания платформа и прикрепленная к ней деталь извлекаются нз сте-реодитографическоп машины. С детали и платформы вытирается избыток полимера, что продлевает срок службы чистящего растворителя, который будет использоваться на следующем шаге. Далее деталь и платформа помещаются в очищающий аппарат. Популярным чистящим растворителем является трипропнленглнколь-моиометиловый эфир (коммерчески известный как ТРМ), поскольку он не дает больших искажений формы, связанных с разбуханием, если деталь погружается в пего на короткое время. Для сокращения времени очистки крайне важно движение растворителя вокруг детали. Для простых деталей с плоскими поверхностями в свежем растворителе ТРМ тщательная очистка занимает снес 5 минут при непрерывном движении. Если сложную часть просто погрузить в растворитель, не обеспечивая движения, очистка может запять много часов. Детатъ, тщательно очищенную от излишков полимера, можно извлекать нз растворителя. Поскольку практически во всех случаях время погружения составляет менее 1 часа, масштабы возможного разбухания должны быть пренебрежимо малы. Затем платформа и деталь тщательно промываются в обычной проточной воде, чтобы удалить с них блестящую пленку ТРМ. Если эту пленку не удалить, она может замедлить окончательное отверждение поверхности на следующем шаге. После промывки платформа с деталью высушиваются в потоке сжатого воздуха низкого давления (140 -210 КПа). Используя сжатый воздух, можно высушить даже самые геометрически сложные детали примерно за минуту. Последнее, что необходимо сделать на этом шаге, - снять деталь с платформы. Оптимальный метод снятия детали зависит от характеристик используемого полимера. Обычно используются различного рода ножи с плоскими лезвиями. 1 ... 20 21 22 23 24 25 26 ... 29 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||